Dans les usines, Excel règne en maître pour gérer le planning de production. Ce fidèle allié des responsables de production a longtemps été la solution par défaut, permettant de créer rapidement des tableaux de planification sans investissement logiciel supplémentaire. Un fichier, quelques formules et voilà un planning de production Excel.

Pourtant, à mesure que les exigences de production s’intensifient et que les opérations se complexifient, les limites de cette approche deviennent flagrantes. Les managers passent des heures à jongler avec des cellules, à dupliquer des informations et à corriger des erreurs. Dans un contexte où l’agilité productive devient déterminante pour la compétitivité, peut-on encore se permettre de s’appuyer sur des outils généralistes pour un enjeu aussi stratégique que la planification de production ?

Comment créer un planning de production sur Excel ? (modèle gratuit)

Avant de parler des limites d’Excel, voyons comment construire un planning de production fonctionnel. Cette méthode convient aux petites structures ou comme point de départ avant de passer à un outil plus robuste.

Étape 1 – Définir les colonnes

Un planning de production Excel efficace repose sur des colonnes bien structurées. Voici les éléments indispensables :

- Numéro d’ordre de fabrication (OF) : identifiant unique de chaque commande

- Référence produit : nom ou SKU du produit à fabriquer

- Quantité : nombre d’unités à produire

- Date de début et date de fin prévue

- Ressources assignées : opérateurs, machines

- Statut : en attente, en cours, terminé

Étape 2 – Créer une chronologie type Gantt

Le diagramme de Gantt reste la visualisation la plus efficace pour un planning de production. Sur Excel :

- Créez une ligne par ordre de fabrication

- Ajoutez des colonnes pour chaque jour ou semaine

- Utilisez la mise en forme conditionnelle pour colorier les cellules correspondant à la période de production

- Différenciez visuellement les équipes ou les machines par couleur

Étape 3 – Intégrer les formules de calcul

Les formules automatisent les calculs répétitifs :

- Durée : =DATE_FIN – DATE_DEBUT

- Charge machine : =SOMME.SI pour totaliser les heures par équipement

- Retards : =SI(AUJOURD’HUI()>DATE_FIN; »En retard »; »OK »)

Attention : plus vous ajoutez de formules, plus le fichier devient lourd et fragile.

Étape 4 – Ajouter la mise en forme conditionnelle

La mise en forme conditionnelle transforme votre tableau en outil visuel :

- Rouge pour les retards

- Orange pour les tâches à risque (moins de 2 jours de marge)

- Vert pour les tâches terminées

Étape 5 – Tester avec des données réelles

Avant de déployer votre planning, testez-le sur une semaine complète. Vérifiez que :

- Les formules calculent correctement

- Les mises à jour ne cassent pas la structure

- Plusieurs personnes peuvent comprendre le fichier sans explication

C’est souvent à cette étape que les limites d’Excel commencent à apparaître.

Modèle gratuit simple de planning de production Excel gratuit

1. Les défis du planning de production Excel

Le temps perdu dans la gestion manuelle du planning de production Excel

La réalité quotidienne d’un responsable de production utilisant Excel pour gérer ses plannings est souvent chronophage. Les chefs d’équipe consacrent de nombreuses heures par semaine à la gestion de leur planning de production Excel. Une partie significative de ce temps est dédiée à des ajustements manuels – modification des affectations, mise à jour des disponibilités, vérification des compétences des opérateurs. Ce temps précieux pourrait être investi dans l’accompagnement des équipes, l’amélioration des processus ou la résolution de problèmes opérationnels.

La multiplication des fichiers et la perte d’informations

Un autre défi majeur réside dans la prolifération des fichiers Excel. Sur un même site de production, il n’est pas rare de trouver 10, 20, voire 50 fichiers Excel différents pour gérer les plannings, les compétences, les formations et les habilitations.

Cette fragmentation entraîne inévitablement des problèmes de synchronisation et d’accès à l’information. Quand un opérateur valide une nouvelle compétence, l’information doit être répercutée manuellement dans plusieurs fichiers – celui des formations, celui des compétences, celui du planning… La cohérence de ces données repose souvent sur la rigueur d’une personne, créant un point de défaillance critique.

Par ailleurs, lorsque plusieurs utilisateurs doivent intervenir sur un même document, des versions contradictoires peuvent circuler, rendant la gestion collective complexe et source d’erreurs.

Les risques d’erreurs et leurs conséquences

Une étude de Coopers & Lybrand révèle que 91% des feuilles de calcul de plus de 150 lignes comportent des erreurs significatives.

Les fichiers Excel, particulièrement lorsqu’ils sont complexes et impliquent de nombreuses macros, sont propices aux erreurs. Une simple formule mal recopiée, une cellule mal référencée ou une mise à jour oubliée peut avoir des conséquences sérieuses.

Ces erreurs peuvent mener à des situations où un opérateur est affecté à un poste pour lequel il n’a pas les compétences requises ou les habilitations nécessaires. Les implications sont multiples :

- Risques de sécurité pour l’opérateur et ses collègues

- Problèmes de qualité sur les produits fabriqués

- Non-conformité réglementaire, particulièrement critique dans les secteurs régulés (pharmaceutique, agroalimentaire, aéronautique)

Ces risques ne sont pas théoriques. Dans plusieurs usines, des incidents ont été directement liés à des erreurs d’affectation résultant d’une gestion défaillante des compétences dans le planning de production Excel.

Les limites face à l’absentéisme et aux changements de dernière minute

Toute personne ayant géré une équipe de production connaît l’impact d’un appel matinal annonçant l’absence d’un opérateur. Avec un Planning de production Excel, le responsable doit :

- Identifier les opérations impactées

- Rechercher manuellement les remplaçants potentiels

- Vérifier leurs compétences et habilitations pour le poste

- S’assurer de leur disponibilité

- Modifier le planning en conséquence

- Communiquer ces changements à toutes les parties prenantes

Ce processus, répété à chaque imprévu, mobilise un temps considérable et détourne l’attention des enjeux plus stratégiques. Dans un environnement où l’absentéisme peut toucher 5 à 10% des effectifs quotidiennement, la réactivité devient un enjeu critique que les outils traditionnels peinent à soutenir.

2. Les conséquences sur la performance industrielle

Planning de production Excel : Impact sur la productivité des équipes et le temps des managers

Le planning de production Excel ne pénalise pas uniquement les responsables de production. Elle affecte l’ensemble de la chaîne de valeur industrielle.

Côté opérateurs, le manque de visibilité sur les plannings actualisés engendre des pertes de temps. À chaque prise de poste, ils doivent consulter le chef d’équipe pour connaître leur affectation, créant une dépendance inutile et des goulets d’étranglement dans la communication. Ce temps d’attente se traduit directement par des minutes de production perdues.

Les managers, quant à eux, voient leur charge administrative s’alourdir au détriment de leurs fonctions d’encadrement et d’amélioration continue. Un responsable de production chez un équipementier automobile rapportait : « Avant, je consacrais 60% de mon temps à des tâches administratives liées au planning. Ce n’est pas pour ça que j’ai choisi ce métier. »

Cette situation impacte directement la productivité globale du site. Un temps excessif consacré à la planification équivaut à des ressources détournées de la création de valeur.

Difficultés pour maintenir la traçabilité des compétences

La traçabilité des compétences et des habilitations est un enjeu critique pour les industries, particulièrement dans les secteurs régulés. Avec Excel, cette traçabilité repose sur une discipline documentaire qui s’avère difficile à maintenir dans la durée.

Un fichier Excel de planning évolue avec le temps. Formules ajoutées, colonnes masquées, logiques spécifiques… Progressivement, le fichier devient un « monstre » que seul son créateur comprend vraiment. C’est ce qu’on appelle le « tribal knowledge » : quand cette personne part en vacances ou quitte l’entreprise, c’est la panique.

Chez Trigano, avant la digitalisation, plus de 50 fichiers Excel étaient nécessaires pour gérer les compétences et plannings. Une situation ingérable qui a motivé le passage à une solution centralisée.

Quand un opérateur est formé à un nouveau poste, comment garantir que cette information est correctement enregistrée, datée et accessible en cas d’audit ? Comment suivre efficacement les dates d’expiration des habilitations réglementaires ? Comment s’assurer que les preuves de formation sont correctement archivées et facilement consultables ?

Ces questions, loin d’être anecdotiques, représentent un véritable casse-tête pour les responsables qualité et production. Une traçabilité défaillante peut conduire à des non-conformités lors d’audits clients ou réglementaires, avec des conséquences potentiellement graves pour l’entreprise.

Freins à la polyvalence des opérateurs

La polyvalence des opérateurs constitue un levier majeur de flexibilité et de résilience pour les sites industriels. Pourtant, sa gestion via Excel présente des limites considérables.

Sans vue claire et à jour sur les compétences disponibles, les managers tendent à affecter les opérateurs aux postes qu’ils connaissent déjà, plutôt que de développer de nouvelles compétences. Cette approche, bien que compréhensible dans un contexte de pression productive, limite progressivement la capacité d’adaptation de l’équipe.

De plus, sans tableau de bord efficace pour suivre l’évolution de la polyvalence, les efforts de formation ne sont pas toujours dirigés vers les besoins les plus critiques.

Complexité lors des audits et contrôles

Les audits qualité, qu’ils soient internes ou externes, représentent toujours un moment de tension pour les équipes industrielles. Avec un planning de production Excel, la préparation de ces audits devient particulièrement laborieuse.

Un responsable qualité dans l’industrie pharmaceutique témoignait récemment : « Pour chaque audit, je devais rassembler des dizaines de fichiers Excel éparpillés entre différents services. Il me fallait presque une semaine complète pour préparer les éléments de preuve liés aux compétences et aux habilitations. »

Cette complexité n’est pas seulement une question de confort ; elle peut avoir des implications sérieuses en termes de conformité. L’incapacité à démontrer rapidement qu’un opérateur était correctement formé et habilité pour une tâche spécifique peut conduire à des non-conformités majeures, particulièrement dans les industries fortement régulées.

La difficulté à extraire rapidement des informations consolidées d’un planning de production Excel fragmenté rend également complexe l’analyse des tendances et l’identification proactive des risques, deux éléments pourtant essentiels à une démarche qualité efficace.

3. Quelles alternatives pour dépasser les limites d’un planning de production Excel ?

Les bénéfices d’une solution digitale spécialisée

Face aux limites d’Excel, de nombreux sites industriels se tournent vers des solutions digitales spécialisées pour la gestion de leurs plannings de production. Ces outils, conçus spécifiquement pour répondre aux besoins des environnements industriels, offrent une approche intégrée qui dépasse largement les capacités d’un tableur généraliste.

L’avantage principal de ces solutions repose sur leur capacité à centraliser l’information et à créer des liens entre les différentes dimensions de la gestion des équipes de production : compétences, plannings, formations, habilitations. Cette vision à 360° permet d’automatiser de nombreuses tâches et de sécuriser les processus.

Contrairement à Excel, ces outils sont également conçus pour être utilisés par différents profils d’utilisateurs, depuis l’opérateur qui consulte son planning jusqu’au directeur qui analyse les KPIs de polyvalence, en passant par le chef d’équipe qui gère les affectations au quotidien.

Gains de temps concrets pour les équipes de production

Les retours d’expérience démontrent des gains de temps considérables lors du passage d’Excel à une solution spécialisée pour la gestion des plannings.

Par exemple, chez Shiseido, célèbre maison de cosmétiques japonaise, le passage à une solution digitalisée a transformé la gestion quotidienne des plannings. Les 4 responsables de pôle qui ajustaient quotidiennement le Planning de production Excel ont vu leur charge de travail considérablement allégée. Concrètement, c’est plus de 14 fichiers Excel qui ont été supprimés, représentant un gain de temps de 4 heures par semaine pour ces responsables.

Ces gains s’expliquent notamment par :

- L’automatisation des affectations en fonction des compétences et des disponibilités

- La mise à jour en temps réel des informations, évitant les ressaisies

- L’accès direct aux informations pertinentes sans avoir à consulter plusieurs fichiers

- La simplification des ajustements en cas d’imprévus

Amélioration de la gestion des compétences et de la formation

Au-delà de la planification, les solutions digitales transforment la gestion des compétences et de la formation, deux dimensions intimement liées à la performance des équipes de production.

Les principales améliorations concernent :

- La visibilité sur les compétences : Les chefs d’équipe et les responsables formation disposent d’une vue claire et à jour des compétences disponibles, facilitant l’identification des besoins de formation prioritaires.

- Le suivi des formations : L’ensemble du processus de formation peut être digitalisé, depuis le lancement jusqu’à l’évaluation, avec des notifications automatiques pour les différentes parties prenantes.

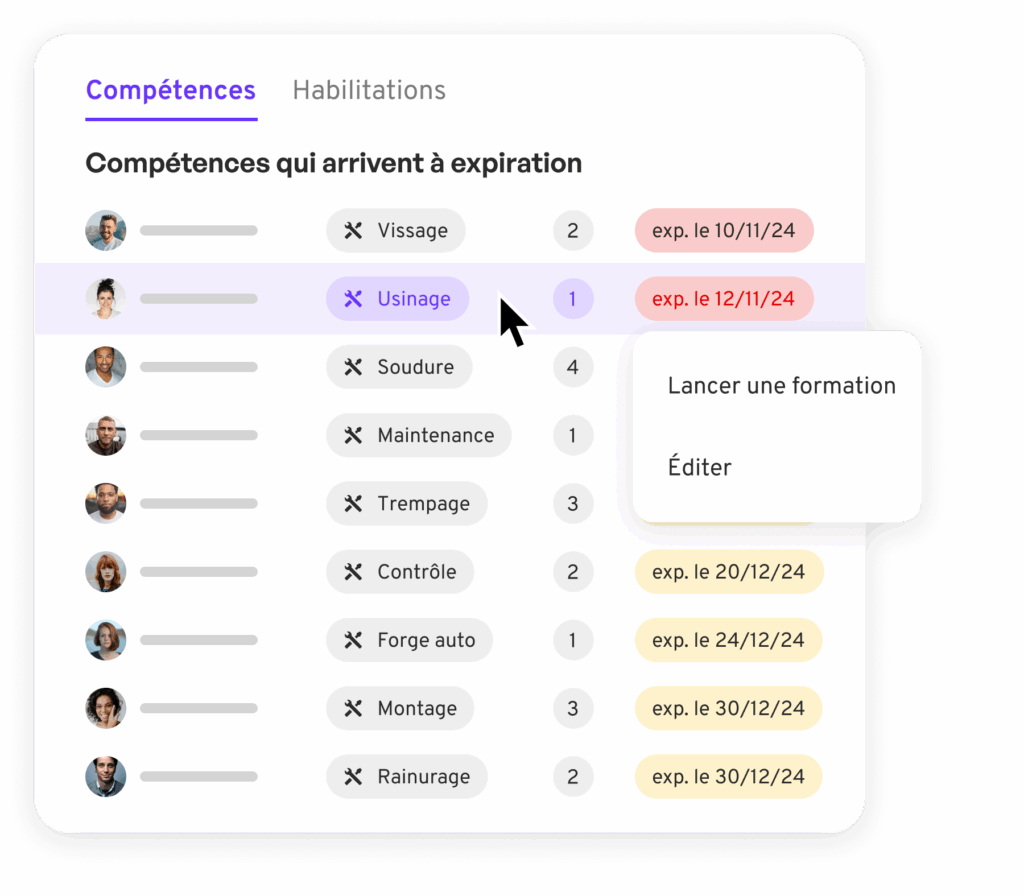

- La gestion des habilitations réglementaires : Les dates d’expiration sont automatiquement suivies, avec des alertes envoyées aux responsables plusieurs mois à l’avance, permettant d’anticiper les recyclages nécessaires.

- Le développement de la polyvalence : Des tableaux de bord dédiés permettent de suivre l’évolution de la polyvalence et de fixer des objectifs précis, comme l’illustre l’expérience d’un fabricant de composants aéronautiques qui a vu son taux de polyvalence augmenter de 20% après l’implémentation d’un tel système.

Sécurisation des affectations et conformité réglementaire

Un aspect fondamental des solutions digitales spécialisées réside dans leur capacité à sécuriser les affectations et à garantir la conformité réglementaire.

Concrètement, ces systèmes peuvent :

- Empêcher l’affectation d’un opérateur à un poste pour lequel il n’a pas les compétences ou habilitations requises

- Alerter en cas d’expiration imminente d’une habilitation critique

- Conserver l’historique complet des affectations et des formations, élément crucial en cas d’audit

- Générer automatiquement des rapports de conformité

Ces fonctionnalités s’avèrent particulièrement précieuses dans les industries fortement régulées. Un responsable qualité dans l’industrie pharmaceutique témoigne : « Le temps de préparation des audits a été divisé par trois. Toutes les informations sont centralisées et facilement accessibles. »

4. Quand passer d’Excel à un logiciel de planning de production ?

Excel reste un outil pertinent pour les très petites structures. Mais à partir d’un certain seuil, les limitations deviennent bloquantes.

Les signaux d’alerte

Il est temps de changer quand :

- Vous passez plus de temps à maintenir le fichier qu’à planifier

- Les erreurs de planning se multiplient (doublons, oublis, conflits)

- Plusieurs versions du fichier circulent en parallèle

- Une seule personne comprend vraiment comment le fichier fonctionne

- Vous gérez plus de 10 opérateurs ou plusieurs lignes de production

Les critères de choix d’un logiciel

Un bon logiciel de planning de production doit offrir :

- Une vue en temps réel des affectations et de la charge

- La gestion des compétences et habilitations des opérateurs

- Des alertes automatiques en cas de conflit ou de surcharge

- Une interface collaborative accessible à tous les managers

- Une intégration avec vos outils existants (ERP, pointeuse, etc.)

Avec Mercateam, les responsables de production économisent en moyenne 1 jour par semaine sur la gestion des plannings. Le déploiement chez Trigano a généré un gain estimé de 350 000€ par an.

5. Réussir sa transition d’Excel vers une solution digitale

Les étapes clés d’un déploiement réussi

La transition d’un planning de production Excel vers une solution digitale spécialisée représente un changement significatif qui nécessite une approche structurée. Les retours d’expérience permettent d’identifier plusieurs étapes clés pour un déploiement réussi :

- Diagnostic de l’existant : Cartographier les processus actuels, identifier les fichiers Excel en circulation et comprendre les flux d’information entre les différents services.

- Définition des objectifs : Clarifier les attentes vis-à-vis de la nouvelle solution, qu’il s’agisse de gain de temps, de sécurisation des processus ou d’amélioration de la traçabilité.

- Sélection du périmètre initial : Définir un premier périmètre de déploiement, souvent limité à un atelier ou une ligne de production pour faciliter l’appropriation.

- Digitalisation des données de base : Transférer les informations essentielles (compétences, habilitations, organigramme) vers la nouvelle solution.

- Formation des utilisateurs : Former les différentes catégories d’utilisateurs, en adaptant le contenu à leurs besoins spécifiques.

- Démarrage accompagné : Accompagner les premiers pas dans l’outil pour rassurer les utilisateurs et résoudre rapidement les questions qui surgissent.

- Extension progressive : Élargir le périmètre à d’autres ateliers ou fonctionnalités après avoir stabilisé le premier déploiement.

Comment emporter l’adhésion des équipes

La réussite d’un projet de digitalisation des plannings de production repose en grande partie sur l’adhésion des équipes, particulièrement des chefs d’équipe qui seront les premiers utilisateurs de la solution.

Plusieurs leviers permettent de faciliter cette adoption :

- Impliquer les utilisateurs dès la phase de conception : Prendre en compte leurs besoins et contraintes spécifiques pour que la solution réponde à leurs attentes réelles.

- Mettre en avant les bénéfices concrets pour chaque catégorie d’utilisateurs :

- Pour les chefs d’équipe : gain de temps, simplification des ajustements de planning

- Pour les opérateurs : meilleure visibilité sur leurs affectations, reconnaissance de leurs compétences

- Pour les responsables formation : suivi facilité des parcours de formation

- Pour les managers : données fiables pour piloter la performance

- Choisir des solutions intuitives et ergonomiques : L’expérience utilisateur est un facteur clé d’adoption, particulièrement dans des environnements où l’usage de l’informatique n’est pas toujours quotidien.

- Communiquer régulièrement sur les avancées du projet et valoriser les premiers succès.

Mesurer le retour sur investissement

L’investissement dans une solution digitale pour la gestion des plannings de production doit naturellement être évalué à l’aune des bénéfices qu’elle apporte. Plusieurs indicateurs permettent de mesurer ce retour sur investissement :

- Temps gagné par les équipes d’encadrement sur la gestion des plannings

- Réduction des erreurs d’affectation et des incidents associés

- Augmentation du taux de polyvalence des équipes

- Diminution du temps de préparation des audits

- Réduction du recours à l’intérim grâce à une meilleure utilisation des compétences internes

Au-delà des aspects financiers directs, d’autres bénéfices plus difficiles à quantifier doivent être pris en compte :

- Amélioration de la satisfaction des équipes

- Réduction des risques de non-conformité

- Meilleure réactivité face aux aléas de production

- Conservation du savoir-faire de l’entreprise

Ces éléments, bien qu’ils ne figurent pas toujours dans les calculs formels de ROI, contribuent significativement à la création de valeur pour l’entreprise.

Conclusion

Le planning de production Excel, longtemps considéré comme une solution satisfaisante, montre aujourd’hui ses limites face aux exigences croissantes des environnements industriels. Temps perdu, risques d’erreurs, difficultés de traçabilité… les conséquences d’une gestion sous Excel pèsent sur la performance globale des sites de production.

Les solutions digitales spécialisées offrent une alternative crédible, avec des bénéfices tangibles en termes de gain de temps, d’amélioration de la gestion des compétences et de sécurisation des processus. Le tout avec des déploiements relativement rapides et des retours sur investissement mesurables.