Introduction

Le planning de production est un outil organisationnel qui définit la programmation de toutes les activités nécessaires à la fabrication. Il permet d’organiser méthodiquement vos opérations en fonction des commandes clients, des capacités de production, de la main-d’œuvre disponible et des délais impartis.

Pour les entreprises industrielles, un planning de production performant représente un avantage concurrentiel indéniable. Au-delà de la simple organisation du travail, il constitue un levier stratégique pour optimiser les ressources, garantir la qualité des produits et respecter les engagements pris auprès des clients.

1. Les enjeux du planning de production

Respecter les délais de livraison

Un planning de production bien structuré vous permet d’honorer vos engagements auprès de vos clients. En organisant méthodiquement les étapes de fabrication en fonction des commandes et des quantités à produire, vous assurez une livraison dans les délais convenus.

Un retard peut avoir des conséquences importantes : pénalités financières, détérioration de la relation client, voire perte de marchés.

Optimiser l’utilisation des ressources

La planification précise de la production permet d’utiliser au mieux l’ensemble des ressources disponibles : machines, personnel, matières premières et espace de stockage.

Un planning bien pensé réduit les temps d’inactivité des équipements et évite la mobilisation inutile de personnel, permettant ainsi de réallouer ces ressources à des tâches à plus forte valeur ajoutée.

Améliorer la productivité

L’organisation méthodique des activités de production conduit naturellement à une amélioration de la productivité. En anticipant les besoins en ressources et en séquençant intelligemment les opérations, vous limitez les temps d’attente entre les différentes étapes de fabrication.

Réduire les coûts de production

Un planning de production efficace contribue significativement à la réduction des coûts. En anticipant les besoins en matières premières et en optimisant les approvisionnements, vous évitez les achats d’urgence souvent plus coûteux.

La diminution des temps d’arrêt machines et la meilleure utilisation des ressources humaines entraînent également une baisse des coûts opérationnels.

2. Les composantes essentielles d’un planning de production

Les commandes clients

La base de tout planning de production réside dans les commandes clients. Ces données commerciales constituent le point de départ qui détermine les quantités à produire et le séquencement des fabrications.

Un planning efficace intègre non seulement les commandes fermes, mais aussi les prévisions de vente, permettant ainsi d’anticiper les besoins futurs.

La capacité de production des machines

La connaissance précise des capacités de vos équipements est indispensable pour établir un planning réaliste. Cela inclut le rendement des machines, leur disponibilité (en tenant compte des maintenances programmées), les temps de changement de séries et les cadences de production pour chaque référence.

La disponibilité de la main-d’œuvre

Le facteur humain reste central dans tout processus industriel. Votre planning doit donc prendre en compte les plannings de congés, les formations prévues, les absences anticipées et les compétences de chaque opérateur.

Les stocks de matières premières

Avant de lancer des ordres de fabrication, il est impératif de vérifier la disponibilité des composants nécessaires. Un planning déconnecté des stocks réels pourrait entraîner des ruptures d’approvisionnement et des arrêts de production coûteux.

L’intégration des données de stock dans votre planning vous permet d’anticiper les besoins en approvisionnement et d’éviter les ruptures.

Les délais de fabrication

Chaque produit a son propre cycle de fabrication, avec des temps spécifiques pour chaque étape. La prise en compte précise de ces délais dans votre planning est essentielle pour établir des dates de livraison réalistes.

3. De la planification à l’exécution : les étapes clés

La planification et l’ordonnancement

La planification et l’ordonnancement sont deux processus complémentaires mais distincts. La planification adopte une vision à moyen ou long terme, analysant la capacité de production par rapport à la charge prévue. L’ordonnancement, quant à lui, se concentre sur le court terme et détermine précisément quel ordre de fabrication doit être traité et à quel moment.

Ces deux étapes sont fondamentales pour un planning de production performant. La planification permet d’anticiper les besoins en ressources, tandis que l’ordonnancement optimise l’enchaînement des opérations pour maximiser la productivité tout en respectant les délais.

L’allocation des ressources

Une fois la planification globale établie, l’allocation précise des ressources consiste à assigner les machines, les opérateurs et les matières premières nécessaires à chaque tâche de production.

Cette étape demande une connaissance fine des capacités de chaque ressource. Savoir qu’un opérateur maîtrise parfaitement certaines machines ou qu’un équipement spécifique est particulièrement adapté à une référence permet d’optimiser les affectations. Un planning efficace tient compte des compétences de chacun pour placer la bonne personne au bon poste.

La priorisation des tâches

Face à de multiples commandes avec des délais variés, la priorisation devient une étape stratégique. Elle consiste à déterminer l’ordre dans lequel les tâches de production seront exécutées en fonction de leur importance, des délais clients, ou encore des contraintes techniques.

Un système de priorisation bien pensé permet d’éviter les goulots d’étranglement et de fluidifier la production. Il prend en compte non seulement l’urgence des commandes, mais aussi les temps de changement de série, les disponibilités des ressources et les interdépendances entre les différentes tâches.

La gestion des imprévus

Même le planning le mieux conçu doit s’adapter aux aléas de la production : pannes machines, absences inattendues, retards de livraison de fournisseurs ou commandes urgentes.

La capacité à réagir rapidement face à ces imprévus détermine souvent l’efficacité réelle d’un système de planification. Un bon planning ne se contente pas de suivre un plan préétabli, il offre la flexibilité nécessaire pour s’adapter aux changements tout en minimisant leur impact sur la production globale.

4. Les bénéfices d’un planning de production digitalisé

Gain de temps et réduction des erreurs

La digitalisation du planning de production permet d’automatiser des tâches chronophages et répétitives, libérant ainsi du temps pour des activités à plus forte valeur ajoutée. Elle réduit également les risques d’erreurs inhérents aux processus manuels.

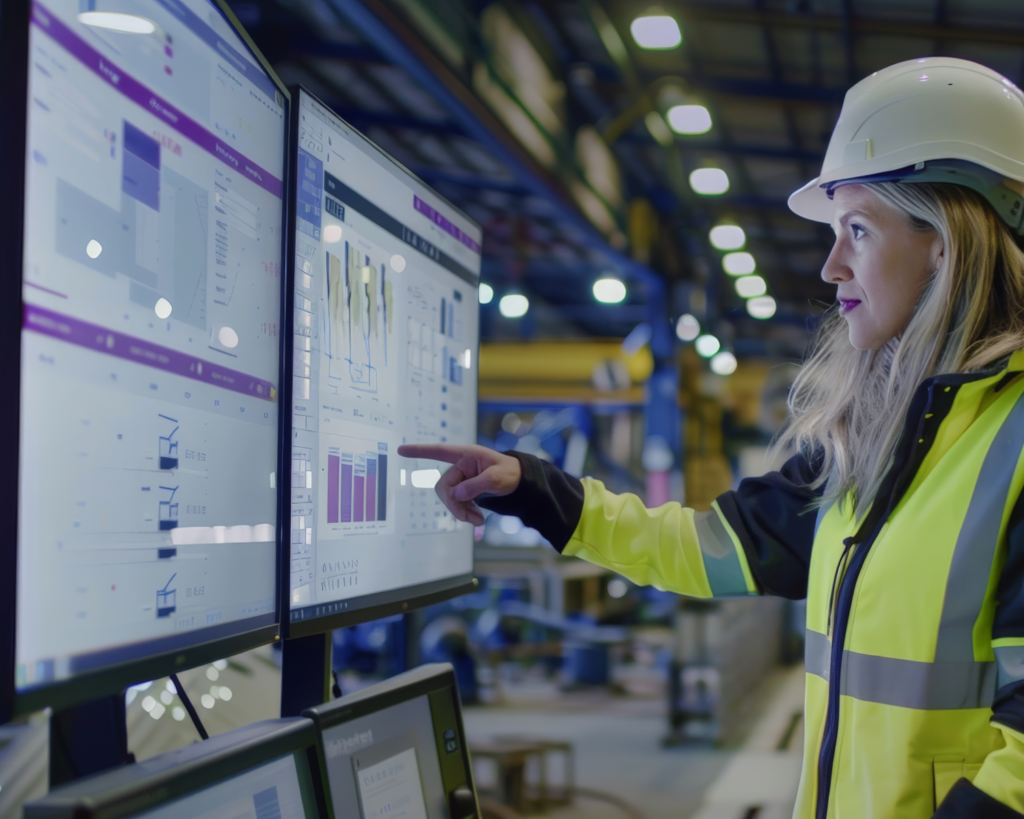

Meilleure visibilité et réactivité

Un planning de production digitalisé offre une vue d’ensemble de l’activité industrielle, accessible à tous les acteurs concernés. Cette transparence facilite la coordination entre les services et permet une prise de décision plus rapide et plus pertinente.

Données en temps réel pour des décisions éclairées

La digitalisation permet de collecter et d’analyser des données de production en temps réel. Ces informations précieuses aident les responsables à prendre des décisions basées sur des faits plutôt que sur des intuitions.

L’analyse des données historiques permet également d’identifier des tendances et d’anticiper les besoins futurs.

5. Comment Mercateam transforme votre planning d’affectation

Présentation de la solution

Mercateam propose une solution complète de gestion des plannings d’affectation, conçue spécifiquement pour les environnements industriels. Notre plateforme permet de gérer efficacement l’affectation des opérateurs aux postes de travail, en tenant compte de leurs compétences, de leur disponibilité et des besoins de production.

Notre approche place l’humain au centre du dispositif, considérant que la valorisation des collaborateurs est un facteur clé de performance industrielle. La solution s’adapte à vos processus existants pour offrir une expérience utilisateur intuitive, tant pour les managers que pour les opérateurs.

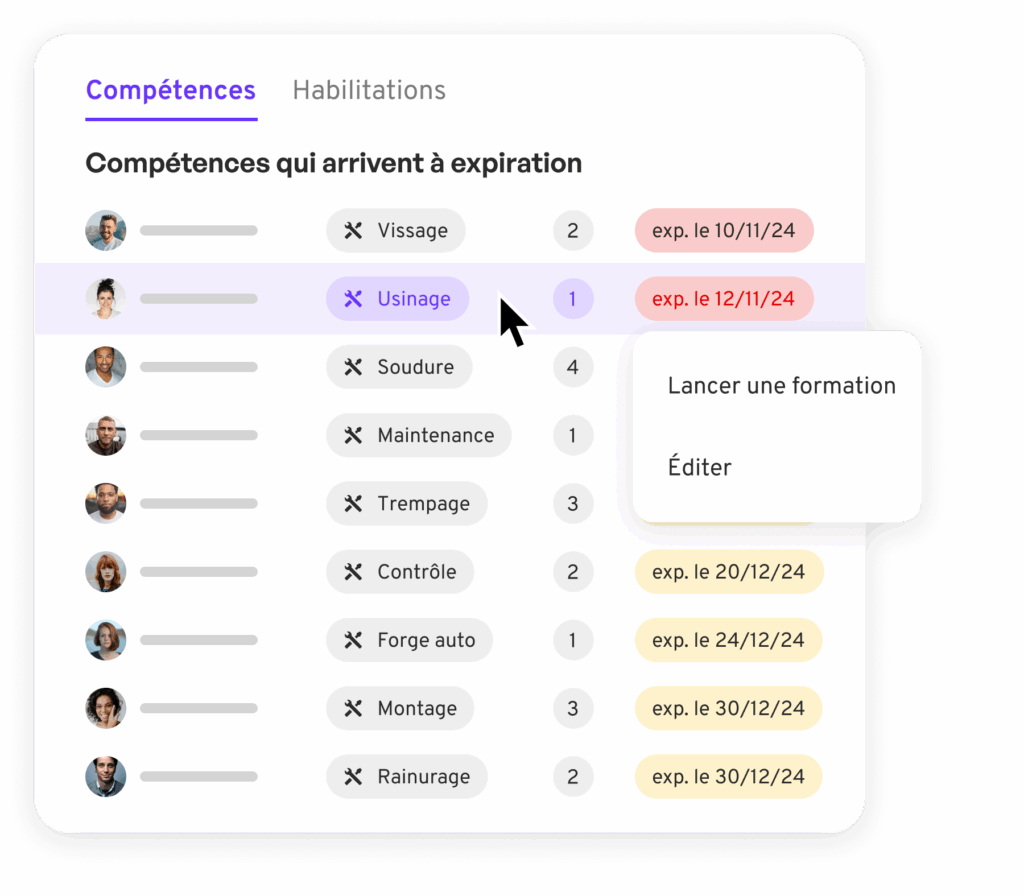

Fonctionnalités spécifiques

Mercateam se distingue par ses fonctionnalités innovantes :

- Un système d’affectation automatique qui propose instantanément les opérateurs les plus pertinents pour chaque poste, en fonction de leurs compétences et disponibilités

- Une gestion dynamique des compétences qui permet de suivre la polyvalence des équipes et d’anticiper les besoins en formation

- Des alertes en cas d’habilitations expirantes ou de risques de perte de compétences critiques

- Un suivi en temps réel des affectations réelles par rapport au planning prévisionnel

La plateforme offre également des tableaux de bord personnalisables qui donnent une vision claire des indicateurs clés de performance liés à la gestion des ressources humaines en production.

Intégration avec vos systèmes existants

Mercateam s’intègre facilement avec vos outils existants comme les ERP, les logiciels de gestion des temps (ADP, Workday, OroQuartz), ou encore les systèmes MES. Cette interopérabilité permet une synchronisation des données et évite la double saisie.

La solution s’adapte à votre organisation et à vos processus, permettant une mise en œuvre rapide et une adoption facilitée par les équipes. Plusieurs méthodes d’intégration sont disponibles : par API, par transfert de fichiers automatisé ou via SFTP, en fonction de vos contraintes techniques.

Résultats concrets observés chez nos clients

Les résultats obtenus par nos clients témoignent de l’efficacité de notre solution :

- Chez SEB, nous avons permis un gain de temps de 30% sur la gestion des plannings par semaine, avec 35 fichiers Excel remplacés par Mercateam

- Chez Sagemcom, 100% des compétences et habilitations ont été digitalisées, permettant une meilleure valorisation des 101 collaborateurs

- LVMH Fragrance Brands a pu minimiser les erreurs d’affectations grâce aux contraintes fixées lors du paramétrage de l’outil et aux alertes visuelles qui permettent d’identifier immédiatement les anomalies

Ces résultats démontrent l’impact concret de notre solution sur la performance industrielle et la satisfaction des équipes.

Conclusion

Un planning de production bien exécuté constitue un levier majeur de performance pour les entreprises industrielles. Il permet de respecter les délais de livraison, d’optimiser l’utilisation des ressources, d’améliorer la productivité et de réduire les coûts de production.

Mercateam vous accompagne dans cette démarche avec une solution adaptée à vos enjeux spécifiques, qui place l’humain au centre du dispositif. Notre approche pragmatique et notre connaissance approfondie des environnements industriels nous permettent de vous proposer un outil qui répond précisément à vos besoins.