Introduction

7h30, un lundi matin. Un chef d’équipe reçoit un SMS : deux opérateurs sont absents pour la journée. Il faut rapidement revoir le planning d’affectation prévu pour les lignes de production. Les tableaux Excel sont ouverts en urgence, les matrices de compétences consultées, les remplaçants potentiels contactés. Un scénario qui se répète quotidiennement dans les usines.

Dans l’industrie manufacturière moderne, l’allocation des ressources humaines est devenue un véritable casse-tête pour les managers de production. Chaque jour, il faut s’assurer que tous les postes critiques sont occupés par des personnes disposant des compétences et habilitations nécessaires, tout en jonglant avec les absences, les congés, les formations et les variations de charge de production.

Les méthodes traditionnelles d’allocation des ressources montrent aujourd’hui leurs limites. Tableaux Excel multiples, planning sur papier, affichages au tableau, connaissances conservées « de tête » par quelques personnes clés… Ces pratiques, encore largement répandues, génèrent des inefficacités, des risques d’erreur et une charge mentale considérable pour les équipes d’encadrement.

Face à ces défis, la transformation digitale de l’allocation des ressources apparaît comme une nécessité stratégique. L’automatisation intelligente du planning d’affectation, connectée à une gestion dynamique des compétences, permet aujourd’hui de révolutionner cette fonction critique de la production.

1. L’allocation des ressources en usine : état des lieux et enjeux

La complexité croissante de la gestion des équipes en production

L’environnement industriel actuel se caractérise par une flexibilité accrue. Les séries sont plus courtes, les changements de production plus fréquents, et les clients exigent davantage de réactivité. Cette évolution transforme profondément les besoins en matière d’allocation des ressources.

Les équipes de production doivent être de plus en plus polyvalentes. Un opérateur peut être amené à travailler sur plusieurs postes différents au cours d’une même semaine, voire d’une même journée. Cette polyvalence, bien que nécessaire, complique significativement la gestion des plannings.

Les responsables de production doivent également composer avec une diversification des statuts des collaborateurs : CDI, CDD, intérimaires, travailleurs saisonniers… Chaque catégorie a ses spécificités en termes de contrats, d’horaires et de compétences disponibles.

Les risques liés à une mauvaise allocation des ressources (sécurité, qualité, productivité)

Les conséquences d’une allocation inadéquate des ressources peuvent être graves. En premier lieu, c’est la sécurité des collaborateurs qui peut être compromise. Affecter un opérateur à un poste pour lequel il ne dispose pas des habilitations requises (travail en hauteur, habilitation électrique, conduite d’engins…) expose l’entreprise à des risques d’accidents, mais aussi à des sanctions en cas de contrôle.

La qualité de production est également directement impactée. Un opérateur insuffisamment formé ou expérimenté sur un poste spécifique sera plus susceptible de commettre des erreurs, générant des non-conformités, des rebuts et potentiellement des retours clients.

Sur le plan de la productivité, une mauvaise allocation des ressources se traduit par des pertes d’efficience. Un poste nécessitant un niveau d’expertise élevé occupé par un débutant entraînera des ralentissements. À l’inverse, mobiliser un expert sur un poste basique représente une sous-utilisation des compétences disponibles.

L’équilibre global des lignes de production peut également être perturbé par une répartition inadéquate des compétences, créant des goulots d’étranglement qui réduisent la performance globale de l’usine.

Le temps considérable consacré à la gestion manuelle des plannings

La réalité quotidienne des responsables de production est marquée par un temps considérable dédié à la planification et à l’allocation des ressources. Un responsable de production dans l’industrie agroalimentaire témoigne : « Avant l’automatisation, je passais entre 15 et 20 heures par semaine sur la gestion des plannings. C’était pratiquement un emploi à temps plein ! »

Ce temps se répartit entre :

- La création des plannings hebdomadaires ou quotidiens

- Les ajustements liés aux absences imprévues

- La vérification des compétences et habilitations

- La communication des changements aux équipes

- La gestion des conflits d’affectation

Cette charge administrative excessive détourne les managers de leurs missions à plus forte valeur ajoutée : l’amélioration des processus, l’accompagnement des équipes, la résolution de problèmes techniques ou le développement des compétences des collaborateurs.

Les limites du tout Excel : erreurs, manque de visibilité, communication difficile

La majorité des sites industriels gèrent encore leurs plannings via des fichiers Excel, parfois très sophistiqués mais fondamentalement limités. Ces outils présentent plusieurs inconvénients majeurs :

- Risque d’erreurs élevé : manipulations manuelles, copier-coller hasardeux, formules complexes mal maîtrisées… Les sources d’erreur sont nombreuses.

- Manque de mise à jour en temps réel : lorsqu’un fichier Excel est partagé entre plusieurs utilisateurs, la synchronisation des informations devient problématique.

- Absence d’alerte automatique : rien ne signale automatiquement qu’un opérateur n’a pas les compétences requises pour un poste ou qu’une de ses habilitations est expirée.

- Défaut de traçabilité : il est difficile de conserver un historique complet des affectations réelles, pourtant crucial en cas d’audit ou d’incident qualité.

- Communication inefficace : les plannings imprimés et affichés peuvent être rapidement obsolètes en cas de changement. Les modifications de dernière minute sont difficiles à communiquer efficacement à tous les intéressés.

- Accès limité à l’information : tous les acteurs concernés (production, RH, maintenance, qualité) n’ont pas nécessairement accès aux mêmes données actualisées.

3. La digitalisation de l’allocation des ressources : une nécessité stratégique

La digitalisation de l’allocation des ressources ne représente pas un simple changement d’outil, mais une véritable transformation des processus de gestion des équipes. Cette évolution répond à un besoin fondamental : passer d’une approche réactive et chronophage à une démarche proactive et stratégique.

Automatisation du planning : principes et fonctionnement

L’automatisation du planning d’affectation s’appuie sur des algorithmes capables d’analyser simultanément des centaines de paramètres pour proposer la meilleure allocation possible des ressources humaines. Ces solutions digitales se distinguent par leur capacité à :

- Générer des plannings optimisés en quelques secondes, là où des heures étaient nécessaires manuellement

- Prendre en compte toutes les règles métier spécifiques à chaque site de production

- Proposer plusieurs scénarios d’allocation des ressources en fonction des priorités définies

- S’adapter en temps réel aux changements de situation

Concrètement, le responsable de production définit d’abord les postes à pourvoir selon la charge prévue. Le système analyse ensuite automatiquement les profils des opérateurs disponibles et propose des affectations optimales selon des critères paramétrables : niveau de compétence requis, polyvalence des équipes, équité des affectations, etc.

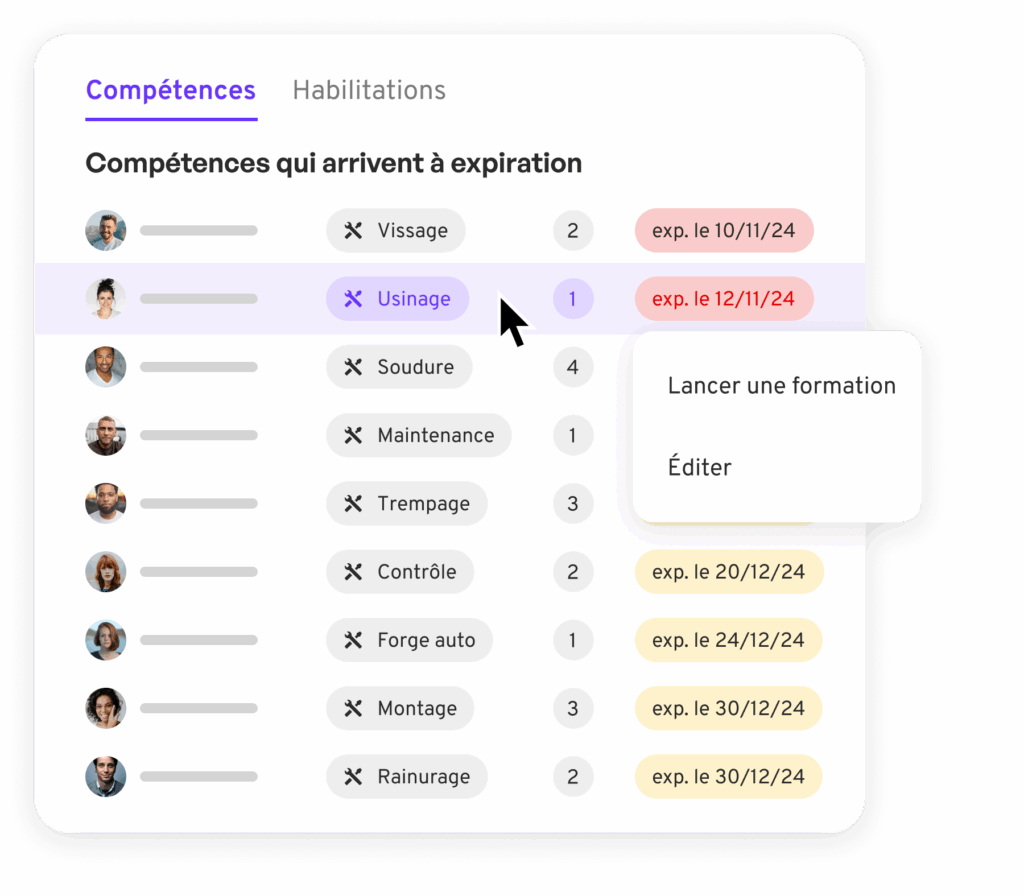

L’intégration des compétences dans le processus d’allocation des ressources

L’élément central qui distingue un planning automatisé d’un simple outil de planification est l’intégration des compétences et habilitations dans le processus décisionnel. Le système repose sur une matrice de compétences digitalisée qui :

- Recense toutes les compétences techniques nécessaires par poste

- Enregistre les niveaux de maîtrise de chaque opérateur (débutant, autonome, expert)

- Identifie les habilitations réglementaires requises (sécurité, qualité, environnement)

- Suit les dates d’expiration des certifications et formations

- Identifie les compétences critiques

Cette matrice dynamique représente le socle indispensable d’une allocation intelligente des ressources. Elle garantit qu’un opérateur ne sera jamais affecté à un poste pour lequel il ne possède pas les compétences ou habilitations requises.

La prise en compte automatique des contraintes (absences, shifts, habilitations)

L’un des avantages majeurs des solutions digitales d’allocation des ressources réside dans leur capacité à intégrer simultanément de multiples contraintes qui seraient impossibles à gérer manuellement de façon optimale :

- Absences planifiées ou imprévues : les congés, formations, arrêts maladie sont automatiquement pris en compte

- Shifts et rythmes de travail : respect des horaires spécifiques, des temps de repos obligatoires entre deux postes

- Habilitations réglementaires : vérification automatique des certifications nécessaires et de leur validité

- Restrictions médicales : prise en compte des contre-indications pour certains postes

- Règles d’équité : répartition équilibrée des tâches difficiles ou à forte pénibilité

- Objectifs de polyvalence : rotation planifiée pour développer les compétences

Un algorithme peut traiter ces paramètres simultanément et proposer une allocation des ressources qui respecte l’ensemble des contraintes, là où l’approche manuelle conduit souvent à des compromis hasardeux.

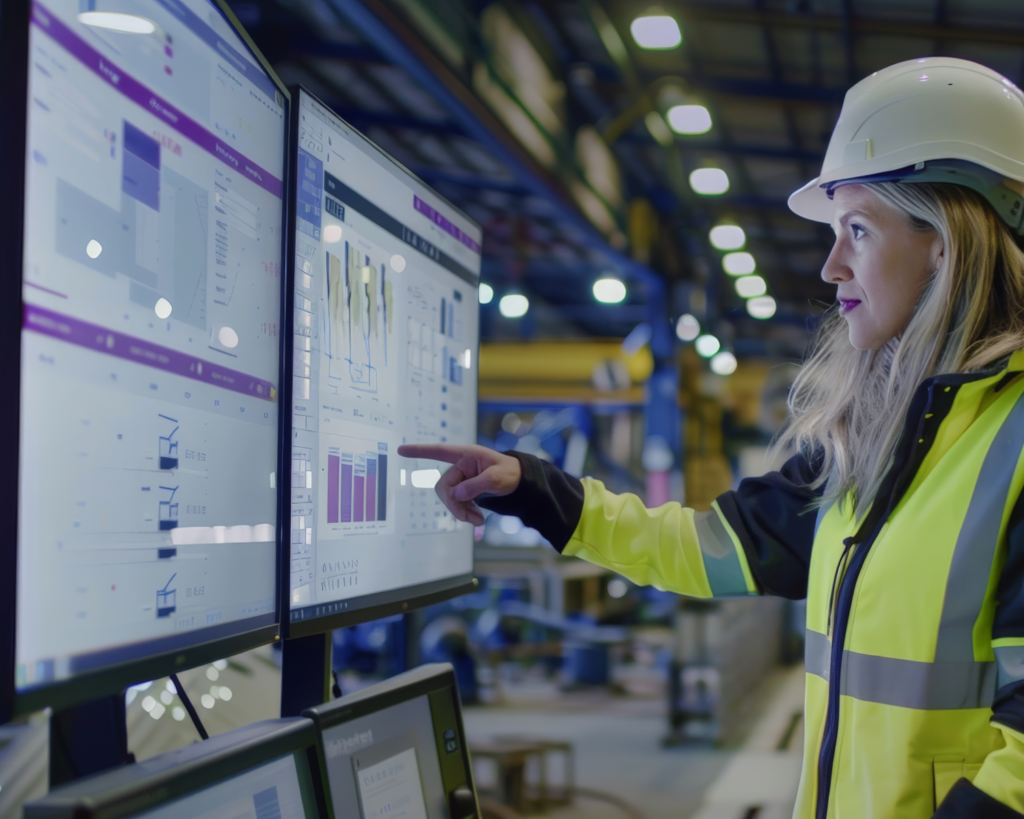

La visualisation en temps réel pour tous les acteurs

Un autre atout majeur de la digitalisation est la visualisation en temps réel du planning d’affectation par l’ensemble des parties prenantes. Les solutions modernes permettent :

- Un affichage sur écrans dans les ateliers, accessible à tous les opérateurs

- Une consultation via tablettes ou smartphones pour les équipes mobiles

- Des interfaces adaptées aux besoins spécifiques de chaque utilisateur (production, RH, maintenance)

- Des mises à jour instantanées visibles par tous les acteurs concernés

Cette transparence de l’information rompt avec les silos traditionnels et fluidifie considérablement la communication.

4. Bénéfices concrets de la transition vers un planning automatisé

Gain de temps quantifiable pour les managers et superviseurs

Le premier avantage, immédiatement perceptible, est le temps considérable gagné par les équipes d’encadrement. Les retours d’expérience des sites industriels sont éloquents :

- Pour Shiseido : 13 Excels supprimés = 4h gagnées par semaine pour les responsables de pôle.

- Pour le Groupe SEB : 30% de gain de temps sur la gestion des plannings par semaine.

Ce temps précieux peut être réinvesti dans des missions à plus forte valeur ajoutée : accompagnement des équipes, résolution de problèmes techniques, amélioration continue des processus.

Réduction des erreurs d’affectation et amélioration de la sécurité

En éliminant les affectations inappropriées, les solutions digitales contribuent directement à améliorer la sécurité et la qualité :

- Réduction drastique du risque d’affecter un opérateur non qualifié à un poste critique

- Élimination des oublis de vérification des habilitations réglementaires

- Prévention des affectations incompatibles avec des restrictions médicales

- Alertes automatiques en cas d’expiration imminente d’une qualification

Ces améliorations se traduisent par des indicateurs concrets :

- Diminution des incidents de qualité liés à des erreurs humaines

- Réduction des situations de non-conformité lors des audits

- Baisse du taux d’accidents du travail sur certains sites

Réactivité accrue face aux imprévus de production

La gestion des imprévus est transformée par les outils digitaux d’allocation des ressources :

- Face à une absence de dernière minute, le système identifie instantanément les remplaçants potentiels selon leur niveau de compétence

- En cas de modification urgente de la production, la réaffectation des équipes peut être réalisée en quelques minutes

- Lors d’un pic d’activité imprévu, l’identification des ressources disponibles et qualifiées est immédiate

Optimisation de l’utilisation des ressources internes

La vision globale offerte par les solutions digitales permet une allocation des ressources plus stratégique :

- Meilleure utilisation des compétences rares ou critiques

- Répartition équilibrée des tâches entre les équipes

- Réduction du recours aux heures supplémentaires ou à l’intérim

- Développement planifié de la polyvalence des opérateurs

Historisation et traçabilité pour les audits

L’un des atouts majeurs des solutions digitales est leur capacité à conserver un historique complet des affectations réelles :

- Traçabilité complète de qui a travaillé sur quel poste, à quel moment

- Conservation des preuves de compétences et d’habilitations à date

- Capacité à démontrer la conformité des affectations en cas d’audit

5. Témoignages et retours d’expérience de la transformation

Exemples de gains réalisés par des sites industriels

Les retours d’expérience des entreprises ayant digitalisé leur allocation des ressources révèlent des gains significatifs et mesurables:

Chez LVMH Fragrance Brands, le déploiement d’un planning d’affectation automatisé a généré un gain de temps annuel d’environ un quart d’ETP. Ce gain correspond au temps auparavant perdu en production pour la réaffectation et l’ajustement de l’effectif sur une journée de travail de 7 heures.

Le groupe SEB témoigne d’une réduction de 30% de gain de temps sur la gestion des plannings par semaine et la suppression de 35 fichiers Excel, Word et PowerPoint remplacés par un système centralisé. Cette transformation a permis aux managers de proximité de se recentrer sur l’accompagnement et la montée en compétences des équipes.

Chez Shiseido, la digitalisation a permis de supprimer 13 Excels = 4h gagnées par semaine pour les responsables de pôle. Les indicateurs montrent également une amélioration du taux de polyvalence des équipes = +34% grâce à une meilleure visibilité sur les compétences.

L’impact sur le quotidien des équipes managériales

La transformation de l’allocation des ressources modifie en profondeur le quotidien des équipes d’encadrement.

Chez Richemont, la digitalisation a permis une structuration et rationalisation de l’information pour les équipes terrain ainsi qu’une maitrise du savoir-faire industriel et anticipation des risques métiers grâce à des notifications sur les expirations des habilitations jusqu’à 3 mois en avance.

La simplification des audits est également un bénéfice majeur. Chez LISI Aerospace, le temps des audits de formation a été considérablement réduit et les équipes bénéficient d’un accès à des dizaines de documents digitalisés et accessibles en un clic sur le terrain.

Pour Sagemcom, la transformation a conduit à une situation où, selon le directeur d’usine: « On a mis fin aux Excel pour gérer nos équipes et pour la première fois on a de la donnée pour piloter l’organisation. »

Les indicateurs de performance améliorés grâce à l’optimisation de l’allocation des ressources

Au-delà des gains de temps, la digitalisation de l’allocation des ressources impacte positivement plusieurs indicateurs clés de performance.

En matière de polyvalence, LISI Aerospace a vu son taux de polyvalence dans l’usine augmenter de 20%.

La qualité et la sécurité s’améliorent également. LVMH Fragrance Brands rapporte qu’à ce jour, il n’y a pas eu d’arrêt de ligne lié à Mercateam (c’est-à-dire dû à des absences de personnel non anticipées).

Concernant la gestion des compétences critiques, Exxelia souligne que la digitalisation permet de suivre de près la carrière de chaque opérateur, et la valoriser tout en permettant aux équipes de monter plus rapidement en compétences grâce à la digitalisation des parcours de formation.

L’allocation des ressources comme levier stratégique de performance industrielle

Plus qu’un simple outil opérationnel, l’allocation des ressources digitalisée devient un véritable levier stratégique pour les entreprises industrielles:

Elle contribue directement à la performance économique en optimisant l’utilisation des ressources disponibles et en réduisant les coûts cachés liés aux mauvaises affectations.

Elle soutient la stratégie de développement des compétences en offrant une visibilité sans précédent sur les forces et faiblesses du capital humain de l’entreprise.

Elle renforce la résilience opérationnelle face aux aléas, en permettant une réaction rapide et efficace aux perturbations.

Elle favorise une culture de la donnée et de la décision factuelle, en remplaçant les approches empiriques par des analyses basées sur des informations objectives et actualisées.

Comme le démontre l’expérience de nombreux sites industriels, passer de l’Excel au planning automatisé n’est pas un simple changement d’outil, mais une véritable transformation qui impacte positivement l’ensemble de l’organisation. Cette révolution dans l’allocation des ressources n’est plus une option mais une nécessité pour les entreprises qui souhaitent maintenir leur compétitivité dans un environnement industriel toujours plus exigeant et complexe.

Conclusion

La digitalisation de l’allocation des ressources transforme radicalement la gestion des équipes industrielles. En remplaçant les fichiers Excel par un système centralisé, les entreprises constatent des gains significatifs : temps libéré pour les managers, sécurité renforcée, réactivité accrue aux imprévus et meilleure traçabilité pour les audits.

Dans un environnement exigeant flexibilité et conformité, cette évolution devient un levier stratégique de performance. Les retours d’expérience le confirment : cette révolution n’est plus optionnelle mais essentielle pour maintenir sa compétitivité industrielle.