Au cours des dernières décennies, les entreprises du monde entier cherchent à améliorer leurs méthodes de production, cherchant l’équilibre entre qualité, temps et coûts. Cette quête d’amélioration continue est d’ailleurs l’objectif des méthodes Lean. Si l’on s’intéresse plus particulièrement au monde industriel, on constate que les avancées technologiques de plus en plus rapides forcent les usines à s’adapter pour rester compétitives. On parle d’ailleurs d’industrie 4.0. Quel est alors le lien entre le Lean manufacturing et l’industrie 4.0 ? Comment ces concepts peuvent-ils être combinés pour profiter aux acteurs industriels ?

Lean management, industrie 4.0

De quoi parle-t-on ?

Avant d’entrer dans le vif du sujet, voici quelques rappels sur les concepts dont parlons dans cet article.

Les concepts clés du lean manufacturing

C’est à Toyota que l’on attribue le concept de “Lean manufacturing”. En effet, après la Seconde Guerre mondiale, l’entreprise a totalement revu sa manière de produire des véhicules pour faire face aux demandes croissantes des clients. Forte de son succès, cette philosophie s’est rapidement propagée dans le monde.

Le lean consiste à optimiser l’ensemble de la chaîne de production sans faire passer les exigences des clients au second plan. Ainsi, on cherche à améliorer le flux de production dans son ensemble. Par exemple, on fait en sorte de réduire le taux de rebut, ou encore d’éviter les déplacements inutiles. Mais le lean ne se résume pas à cela. L’idée est de fournir une bonne base vers l’excellence opérationnelle en créant une culture d’amélioration continue et en responsabilisant les salariés.

Qu’est-ce que l’industrie 4.0

Le concept d’industrie 4.0 implique l’utilisation de technologies innovantes au sein des usines. Cela couvre des technologies telles que l’Internet Industriel des objets (IIoT), le cloud, l’informatique de pointe ainsi que d’autres concepts déterminants tels que la communication de machine à machine (M2M) et les systèmes cyber-physique (CPS).

En effet, le fondement de la quatrième révolution industrielle réside dans l’automatisation. L’échange des données collectées par technologies évoquées précédemment sert l’objectif de rendre les pratiques industrielles plus efficaces et autonomes.

À lire à ce sujet :

Ainsi, face aux défis technologiques portés par le contexte industriel actuel, les méthodes dites “Lean” ont également évolué.

Lean manufacturing 4.0 : quels impacts pour les usines ?

À la croisée des chemins entre industrie 4.0 et lean manufacturing, le Lean manufacturing 4.0 est également appelé “Lean Automation”, “Smart Lean” ou encore “Lean industrie 4.0”.

Afin de maximiser leurs chances d’atteindre l’excellence op érationnelle, les usines ont tout intérêt à mettre en place les méthodes lean couplées avec les outils de l’industrie 4.0.

En effet, les données récupérées en temps réel permettent une collaboration idéale entre l’humain et les machines, ce qui offre une vue globale de la production et permet aux opérateurs de réaliser les ajustements nécessaires en temps réel.

Une étude réalisée par BCG montre d’ailleurs que les entreprises qui combinent lean et industrie 4.0 peuvent réaliser une réduction des coûts de 40 %. En d’autres termes, la combinaison du lean et de l’industrie 4.0 permet de doubler les économies réalisées par rapport à l’application de chacun d’entre eux séparément.

Les apports combinés de l’industrie 4.0 et du lean manufacturing

L’approche du lean manufacturing 4.0 permet d’amplifier les bénéfices apportés par chacun de ces concepts pris séparément. Voici quelques exemples :

1. Approfondir la vision centrée sur le client

À l’ère du numérique, il n’a jamais été aussi facile pour les industriels d’avoir une image claire des besoins de leurs clients. Par exemple, l’analyse avancée des données (notamment grâce à l’intelligence artificielle) permet d’établir des tendances et même des prédictions quant aux besoins et exigences futures des clients.

Autre exemple : la personnalisation de masse. Aujourd’hui, les clients bénéficient d’options de personnalisation relativement avancées, ce qui est rendu possible par l’intégration de robots automatisés et semi-automatisés dans les lignes de production.

Ainsi, un des concepts phares du lean, le « juste à temps », est renforcé par les leviers technologiques de l’industrie 4.0.

2. Aller plus loin vers l’amélioration continue

Un programme d’amélioration continue sur une ligne de production peut modifier sélectivement une variable, la tester en temps réel et revoir les résultats en conséquence. Les nouvelles technologies telles que les outils de simulation permettent aux industriels de tester d’abord leurs hypothèses dans le monde virtuel, avant de les mettre en œuvre dans le monde physique.

C’est une autre manière de renforcer un concept clé du lean à travers les outils de l’industrie 4.0.

Limites du lean manufacturing 4.0

Bien que le lean manufacturing 4.0 constitue une aide précieuse à l’atteinte de l’excellence opérationnelle, il nous semble essentiel d’évoquer certaines limites. En effet, il est important de garder en tête que le lean manufacturing 4.0 est une philosophie, un idéal vers lequel tendre, et non pas un modèle à répliquer coûte que coûte.

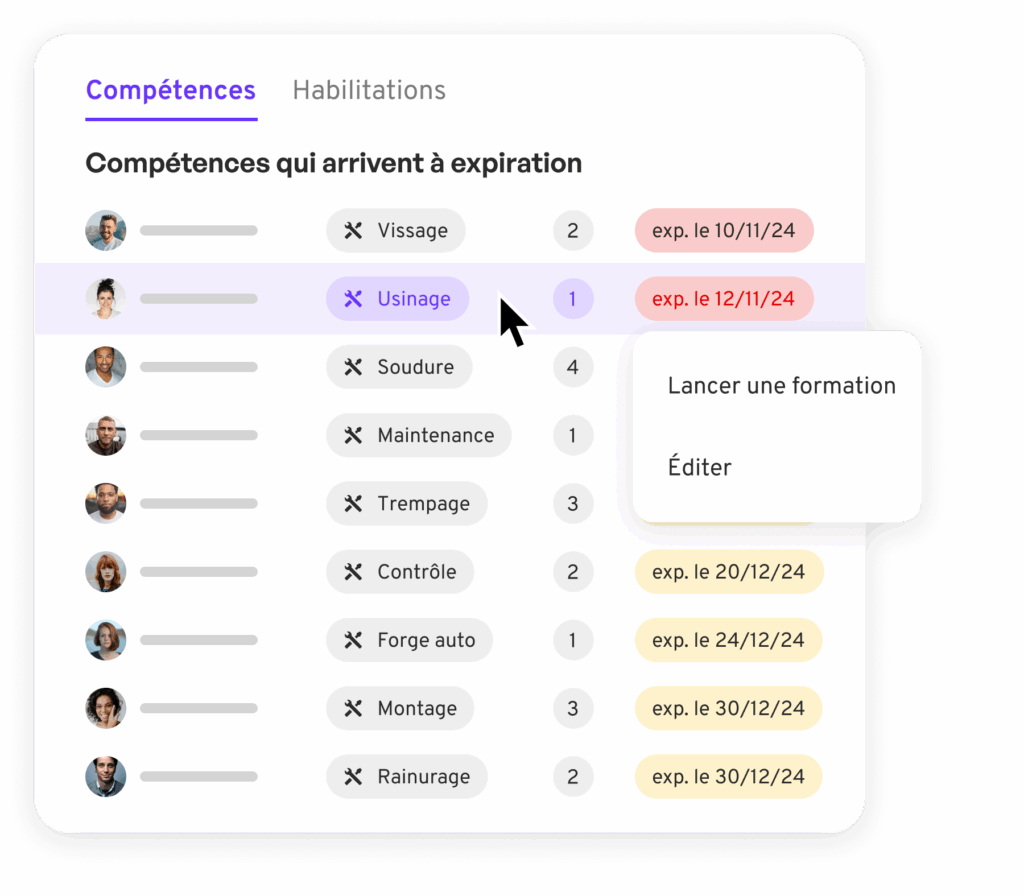

La superposition de nouvelles technologies peut, in fine, rendre l’exploitation d’une chaîne de production plus coûteuse. De plus, cela nécessite une montée en compétences des opérateurs, mais aussi des managers. La pénurie de compétences sur le marché constitue d’ailleurs une préoccupation majeure pour les industriels qui peinent à recruter leurs talents.

Si les montées en compétences en interne ne sont pas possibles, les usines doivent s’appuyer sur une expertise externe pour maintenir ces technologies. Dans les deux cas, il s’agit de coûts à prendre en considération.

À lire à ce sujet : Le talent management, stratégie primordiale pour les industriels.

En résumé

Les méthodologies Lean ont aidé les entreprises du monde entier à améliorer leur productivité et leur expérience client. Désormais, grâce aux technologies portées par l’industrie 4.0, les industriels bénéficient d’une compréhension plus claire de l’ensemble de la chaîne de valeur pour détecter les opportunités d’amélioration et, finalement, obtenir un avantage concurrentiel.

Ce n’est donc plus l’un ou l’autre de ces concepts qu’il faut envisager, mais bien la combinaison de ces deux visions. Le lean manufacturing 4.0 n’en est qu’à ses débuts, d’autant plus que l’on parle déjà de la cinquième révolution industrielle.