En l’espace de 2 ans, le nombre de requêtes Google pour le terme “digitalisation” a plus que doublé. Suite à la crise sanitaire, les entreprises du monde entier ont réalisé l’importance d’accélérer leur transformation numérique. Sans cela, leur compétitivité serait menacée. Si la théorie est relativement simple à comprendre, la pratique est un peu plus complexe. Certains secteurs d’activité partent de loin, et ont donc beaucoup à faire pour sortir du “tout papier”.

Pour autant, digitaliser ne peut pas se définir comme le simple passage du papier au clavier. En effet, la digitalisation d’un métier passe par l’emploi de solutions numériques dont le but premier est d’optimiser les processus, et de permettre aux salariés de se concentrer sur des missions à forte valeur ajoutée.

Une telle transformation ne peut pas se faire du jour au lendemain. Pour ne pas brûler les étapes, voici 5 pistes de réflexion qui vous aideront à mener à bien votre projet de digitalisation.

Digitalisation : quelle direction prendre ?

La digitalisation du savoir-faire industriel doit permettre d’améliorer les processus existants. De ce fait, avant de démarrer le projet, une première étape consiste à définir précisément :

> Pourquoi vous avez besoin de digitaliser le savoir-faire industriel

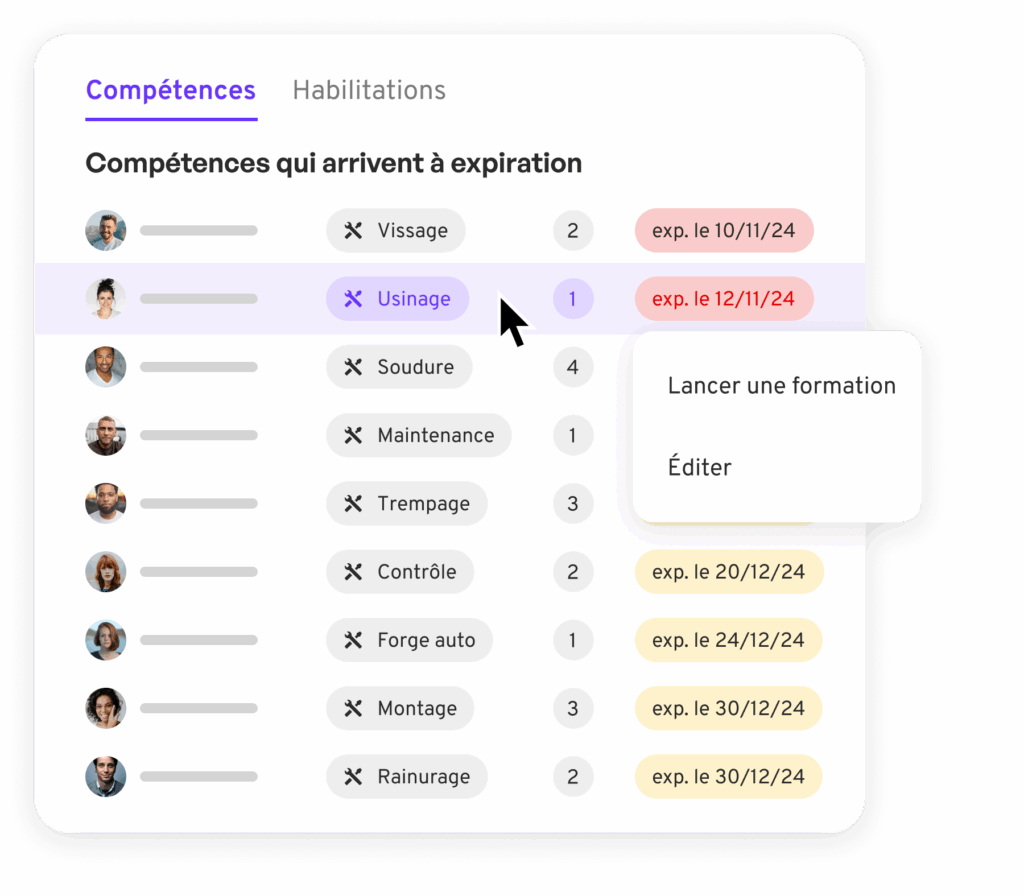

Autrement dit, quelles sont les raisons concrètes qui justifient un passage au numérique ? Il se peut par exemple que vous ayez identifié des faiblesses dans vos processus : coûts de production trop élevés, difficultés à suivre les compétences des opérateurs, trop de temps passé à la gestion des plannings etc.

Identifier des raisons suffisamment douloureuses aidera à impliquer les parties prenantes dans le projet.

> Quels sont les objectifs de cette digitalisation

Une fois que vous avez identifié le “pourquoi”, il faut ensuite fixer les objectifs à atteindre. Ceux-ci doivent être suffisamment SMART : spécifiques (un objectif pour une problématique), mesurables, atteignables, réalisables, et définis dans le temps. Par exemple :

- Réduire de 50% le nombre de pannes sur les 6 premiers mois.

- Passer 2 fois moins de temps à préparer les plannings des équipes dès la mise en place de la solution.

Communiquer sur le projet de digitalisation

Lorsqu’on modifie des processus en place depuis de nombreuses années, on peut être confronté au phénomène de la résistance au changement. D’ailleurs, un nombre conséquent de projets impliquant une modification des habitudes de travail échouent. Cela s’explique bien souvent par un manque de communication au sein des équipes.

Il est donc primordial de créer de la cohésion autour du projet le plus tôt possible.

Les premières personnes à convaincre sont généralement les membres de la direction, sans lesquels le projet ne peut pas être mené. Vous pouvez démontrer en quoi un tel changement aura un impact positif sur les coûts de l’entreprise.

Il ne faut pas non plus négliger le poids des salariés dans la réussite du projet. En effet, ils sont souvent les premiers concernés par la digitalisation de leur savoir-faire industriel. La réussite de ce projet passe donc aussi par une conduite du changement, qu’il ne faut pas hésiter à entamer en amont du déploiement.

Faire le point sur les processus existants

On sait maintenant quels sont les objectifs de la digitalisation des savoir-faire industriel, ainsi que le soutien des parties prenantes. Il est donc l’heure de faire le point sur les processus existants.

En effet, pour digitaliser les savoir-faire industriel, encore faut-il les connaître. Cette étape n’est pas la plus simple, mais elle est capitale pour la suite du projet. Concrètement, il s’agit de recenser et de détailler l’ensemble des savoir-faire industriel que l’on veut digitaliser.

À titre de rappel, un savoir-faire se définit comme une “Compétence acquise par l’expérience dans les problèmes pratiques, dans l’exercice d’un métier” (Larousse).

Ainsi, cet état des lieux a pour but de lister et de décrire les ressources et les connaissances nécessaires à l’accomplissement d’un processus. Par exemple : pour réaliser un flacon de parfum, on a besoin de X machines, qui nécessitent Y opérateurs avec Z compétences. On peut aussi évaluer le degré de digitalisation actuel de chaque savoir-faire industriel. Cela permet notamment de définir quelles sont les actions à mettre en œuvre prioritairement.

Définir le cahier des charges

Qui dit digitalisation dit aussi gestion de données numériques, ce qui implique des questions auxquelles il faut réfléchir en amont. Établir un cahier des charges est primordial pour apporter des réponses à ces questions tout en fixant le périmètre technique. Celui-ci apportera des précisions quant aux technologies adaptées aux objectifs fixés par l’entreprise.

La gestion des données est également importante à prendre en compte. Vous devrez notamment définir quelles personnes pourront accéder aux données, où et comment ces dernières seront stockées, comment elles seront sécurisées etc.

Planifier le projet de digitalisation

À ce stade, on a une vision claire de la situation actuelle. En toute logique, l’étape suivante est donc la planification du projet de digitalisation.

Pour ne pas griller les étapes, il peut être judicieux de commencer par un cas d’usage qui permette de démontrer rapidement des premiers résultats, et qui puisse être déployé facilement à grande échelle.

La phase de planification implique également de rassembler les bonnes personnes. De manière générale, le projet est porté par une équipe pluridisciplinaire dont font partie les dirigeants, le DSI (Directeur des Systèmes d’Information) des profils IT (Information Technology) et OT (Operational Technology). Inclure également des techniciens et opérateurs est également une bonne manière d’opérer la conduite du changement.

Selon la complexité de votre cahier des charges, il est possible de faire appel aux compétences d’un prestataire externe spécialisé sur les challenges de l’industrie 4.0. Un tel acteur saura vous accompagner, de la définition de la feuille de route au déploiement à grande échelle de vos nouveaux outils digitaux.

En résumé

La digitalisation des savoir-faire industriel s’accélère dans de nombreux secteurs d’activité. Dans le secteur industriel, elle est désormais synonyme de productivité grâce à l’optimisation des processus métiers. Cependant, le passage au numérique implique d’avoir une vision claire de l’existant, ainsi que des objectifs à atteindre. Cette transition ne peut pas se faire sans une réflexion stratégique, de la communication (beaucoup !) et un accompagnement de qualité.