Chaque année, des milliers d’heures de production sont perdues à cause de formations trop longues, d’erreurs de manipulation ou de départs non anticipés. Un opérateur expérimenté part à la retraite et emporte avec lui des décennies de savoir-faire. Un intérimaire arrive lundi matin et doit être opérationnel avant la fin de la semaine.

Sur certains postes industriels, la montée en compétence peut nécessiter jusqu’à deux ans de formation. Deux ans pendant lesquels la productivité reste en dessous de la cible et le risque d’erreur reste élevé. Le TWI permet de décomposer ces parcours longs en briques de compétences plus courtes et plus ciblées, pour accélérer chaque étape de la montée en compétence.

Un chef d’équipe passe plus de temps à corriger des erreurs qu’à piloter sa ligne.

Ces situations, vous les connaissez. Et elles ont un coût : en qualité, en productivité, en turnover. Les études montrent que 20 % des nouveaux embauchés quittent leur poste dans les 45 premiers jours. Souvent parce qu’ils n’ont pas été correctement formés, accompagnés, intégrés.

La bonne nouvelle ? Une méthode existe depuis plus de 80 ans pour résoudre ces problèmes. Elle a permis aux États-Unis de multiplier leur production par sept en deux ans. Elle a inspiré le système de production Toyota et la culture Kaizen. Elle s’appelle le Training within Industry, ou TWI.

Qu’est-ce que le Training within Industry ?

Le Training within Industry est un programme de formation au poste de travail développé aux États-Unis en 1940. Son objectif : transmettre rapidement et efficacement les compétences terrain à des travailleurs peu ou pas qualifiés.

À l’époque, le contexte est particulier. Le président Roosevelt vient de demander aux industriels américains de transformer leurs usines pour produire du matériel militaire. Problème : les ouvriers qualifiés partent au front, et il faut former en urgence des femmes, des jeunes, des personnes sans expérience industrielle. Les méthodes de formation classiques, longues et théoriques, ne fonctionnent pas.

Le Département de la Guerre crée alors le TWI Service, qui développe une approche radicalement différente. Plutôt que d’enseigner dans des salles de cours, on forme directement sur le poste de travail. Plutôt que de transmettre des connaissances générales, on se concentre sur les gestes précis à maîtriser. Plutôt que de laisser les superviseurs improviser, on leur donne une méthode structurée et reproductible.

Le TWI pose ainsi les bases de ce qu’on appellera plus tard la formation en situation de travail, et constitue l’un des fondements historiques du Lean Manufacturing.

L’histoire du TWI : de l’effort de guerre à Toyota

Le 30 mai 1940, Roosevelt lance son appel. En quelques mois, 25 000 fournisseurs et 120 000 sous-traitants se mobilisent pour produire ce qu’on appellera « l’Arsenal de la Démocratie ». La production est multipliée par trois la première année, par sept la deuxième.

Comment une telle transformation a-t-elle été possible ? En grande partie grâce au TWI. Entre 1940 et 1945, le programme forme 1,6 million de travailleurs dans plus de 16 500 usines américaines. Les résultats sont documentés : 86 % des entreprises participantes améliorent leur production, leur temps de formation et leur productivité d’au moins 25 %. Certaines atteignent des gains de 500 %.

À la fin de la guerre, le programme s’arrête aux États-Unis. Mais il connaît une seconde vie au Japon. Dans le cadre de la reconstruction, les méthodes TWI sont introduites dès 1951. Toyota les adopte et les intègre à son système de production naissant. Le Job Instruction devient la base du travail standardisé. Le Job Methods inspire la culture d’amélioration continue, le fameux Kaizen. Le Job Relations pose les fondements du respect des personnes, pilier du Toyota Production System.

Aujourd’hui, des entreprises comme Safran, Boeing, Volvo ou 3M continuent d’utiliser le TWI pour former leurs équipes terrain. La méthode a traversé les décennies parce qu’elle répond à un besoin permanent : transmettre le savoir-faire de manière fiable, rapide et mesurable.

Les trois piliers du TWI

Le TWI repose sur trois programmes complémentaires, souvent appelés les « 3 J » : Job Instruction, Job Methods et Job Relations. Chacun répond à un besoin spécifique des superviseurs et encadrants de terrain. Certaines organisations y ajoutent un quatrième module, Job Safety, dédié à la prévention des risques.

Job Instruction (JI) : former efficacement au poste de travail

Le Job Instruction est le module le plus connu du TWI. Il répond à une question simple : comment transmettre un geste technique pour que l’apprenant le reproduise correctement, en sécurité, et le plus vite possible ?

La méthode repose sur quatre étapes :

- Préparer : mettre l’apprenant en condition, lui expliquer ce qu’il va apprendre, vérifier ses connaissances préalables et le placer dans une position où il peut voir et entendre clairement.

- Présenter : montrer l’opération en décomposant chaque étape, puis la refaire en insistant sur les points clés et leurs raisons.

- Essayer : faire réaliser l’opération par l’apprenant, d’abord en silence, puis en lui demandant d’expliquer ce qu’il fait et pourquoi.

- Suivre : accompagner l’apprenant dans ses premières réalisations autonomes, répondre à ses questions, valider sa maîtrise.

Le principe fondamental du Job Instruction tient en une phrase : « Si l’apprenant n’a pas appris, l’instructeur n’a pas enseigné. » Cette approche responsabilise le formateur et garantit un transfert de compétences réel, pas seulement une démonstration suivie d’un « à toi de jouer ».

Les bénéfices sont immédiats : réduction du temps de formation, diminution des erreurs et des rebuts, amélioration de la sécurité au poste.

Digitalisé avec un outil comme Mercateam, le Job Instruction gagne encore en efficacité. La plateforme permet de diffuser au sein d’un parcours de formation des instructions séquentielles sous différents formats : vidéo, photos, schémas annotés. L’impact pédagogique est bien supérieur à une simple fiche papier. Le collaborateur peut aussi valider en autonomie ses connaissances théoriques avant de passer à la pratique, ce qui libère du temps au formateur et raccourcit la durée globale de montée en compétence. Enfin, Mercateam digitalise le processus de tutorat : le formateur valide les acquis directement sur le terrain, avec une traçabilité complète.

Job Methods (JM) : améliorer les méthodes de travail

Le Job Methods s’adresse aux superviseurs qui veulent optimiser la façon dont le travail est réalisé. L’objectif n’est pas de révolutionner les processus, mais d’obtenir des gains par petites améliorations successives.

La méthode commence par une décomposition du travail en opérations élémentaires. Pour chaque opération, le superviseur pose une série de questions : Pourquoi cette étape existe-t-elle ? Peut-on l’éliminer ? La combiner avec une autre ? La réorganiser ? La simplifier ?

Ce questionnement systématique permet d’identifier les gaspillages, les déplacements inutiles, les attentes, les manipulations superflues. Les idées d’amélioration viennent du terrain, des personnes qui réalisent le travail au quotidien. C’est exactement le principe que Toyota popularisera sous le nom de Kaizen.

Un outil comme Mercateam facilite cette dynamique : chaque collaborateur peut laisser un commentaire directement sur un parcours de formation pour suggérer une amélioration, signaler une étape obsolète ou partager une astuce terrain. L’amélioration des méthodes devient un processus collaboratif et continu, ancré dans le quotidien.

Le Job Methods est particulièrement efficace pour traiter les irritants du quotidien : un outil mal placé, une séquence de gestes qui pourrait être simplifiée, un contrôle qui fait doublon. Ces petits gains, cumulés, produisent des résultats significatifs sur la productivité et la qualité.

Job Relations (JR) : gérer les relations humaines

Le troisième pilier du TWI concerne les relations entre le superviseur et son équipe. Car former et améliorer ne suffit pas : il faut aussi créer les conditions de la coopération et de l’engagement.

Le Job Relations part d’un principe simple : chaque personne doit être traitée comme un individu. Cela implique de connaître ses collaborateurs, de reconnaître leurs contributions, de les informer des changements qui les concernent, de valoriser leurs compétences.

Quand un problème relationnel survient, le JR propose une méthode en quatre étapes : rassembler les faits, analyser la situation, décider d’une action, vérifier les résultats. L’approche insiste sur l’importance de s’appuyer sur des faits, pas sur des impressions ou des émotions.

Dans un contexte où le turnover et l’absentéisme pèsent sur la performance industrielle, le Job Relations prend tout son sens. Un collaborateur qui se sent respecté, informé et valorisé reste plus longtemps et s’investit davantage.

Les bénéfices du TWI

Le TWI n’est pas une méthode théorique. Ses résultats ont été documentés dès les années 1940 et continuent d’être mesurés aujourd’hui.

Les données historiques, collectées auprès de plus de 600 entreprises américaines pendant la Seconde Guerre mondiale, montrent des améliorations significatives :

- 86 % des entreprises ont amélioré leur production, leur temps de formation et leur productivité d’au moins 25 %

- Le temps de formation a été réduit jusqu’à 90 % dans certains cas

- Les rebuts et reprises ont diminué de 25 % ou plus pour 55 % des participants

- Les réclamations et conflits ont baissé de plus de 30 % dans 100 % des entreprises suivies

Les résultats modernes confirment cette efficacité. Les entreprises qui appliquent rigoureusement les méthodes TWI rapportent régulièrement des améliorations de 50 % ou plus dans les domaines ciblés. Le TWI Institute évoque une réduction de 70 % des accidents du travail chez ses clients. Un fabricant d’électronique a réduit son temps d’intégration de 30 %, son temps d’assemblage de 20 % et son absentéisme de 15 % grâce à une implémentation structurée.

Ces résultats s’expliquent par la nature même de la méthode : elle standardise ce qui fonctionne, élimine les variations inutiles, et donne aux encadrants les outils pour former, améliorer et motiver leurs équipes.

Comment mettre en œuvre le TWI dans votre usine

Déployer le TWI ne nécessite pas de transformation radicale. La méthode a été conçue pour être accessible et progressive. Voici les étapes clés d’une mise en œuvre réussie :

- Former les encadrants à la philosophie TWI : les superviseurs, chefs d’équipe et managers de proximité sont les premiers concernés. Ils doivent comprendre les principes et maîtriser les techniques avant de les appliquer.

- Commencer par un module : le Job Instruction est souvent le point de départ, car il répond au besoin le plus immédiat (former les nouveaux). Mais certaines organisations démarrent par Job Methods ou Job Relations selon leurs priorités.

- Appliquer sur le terrain avec suivi : chaque participant met en pratique ce qu’il a appris sur un cas réel. Le format classique prévoit des sessions de 2 heures par jour pendant 5 jours consécutifs, avec retour sur le terrain entre chaque session.

- Mesurer et ajuster : documenter les résultats (temps de formation, erreurs, productivité) permet de démontrer l’impact et d’identifier les ajustements nécessaires.

- Étendre progressivement : une fois le premier module maîtrisé sur un atelier pilote, déployer aux autres équipes et introduire les modules suivants.

Le sponsorship de la direction est un facteur de succès. Le TWI fonctionne quand il devient une pratique quotidienne, pas un projet ponctuel. Les entreprises qui obtiennent les meilleurs résultats sont celles qui intègrent les méthodes TWI dans leurs routines de management et dans leur plan de formation.

TWI et digitalisation : passer du papier aux outils modernes

Le TWI a été conçu à une époque où tout se faisait sur papier. Les fiches de décomposition du travail, les plans de formation, les validations de compétences : tout était manuscrit, classé dans des classeurs, difficile à maintenir et à partager.

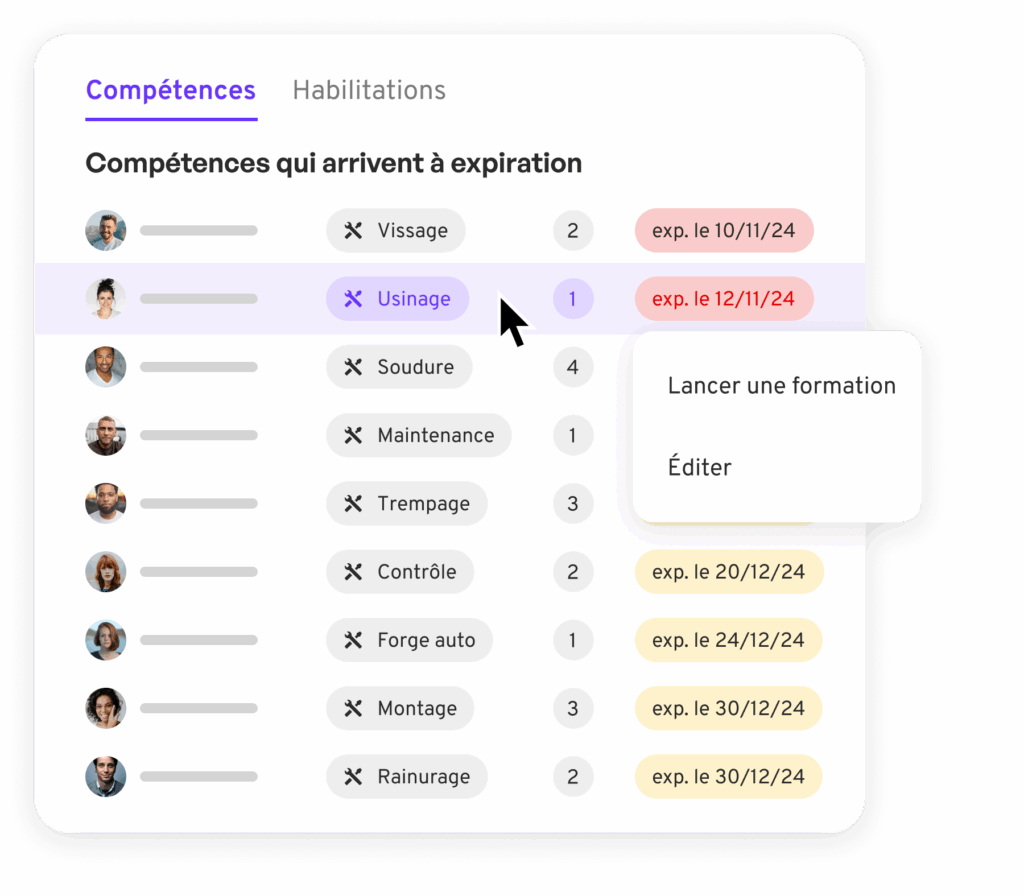

Cette approche a ses limites. Quand un opérateur change de poste, comment s’assurer que sa nouvelle affectation correspond à ses compétences validées ? Quand une habilitation expire, comment le savoir avant l’audit ? Quand un expert part à la retraite, comment capitaliser sur son savoir-faire avant qu’il ne soit trop tard ?

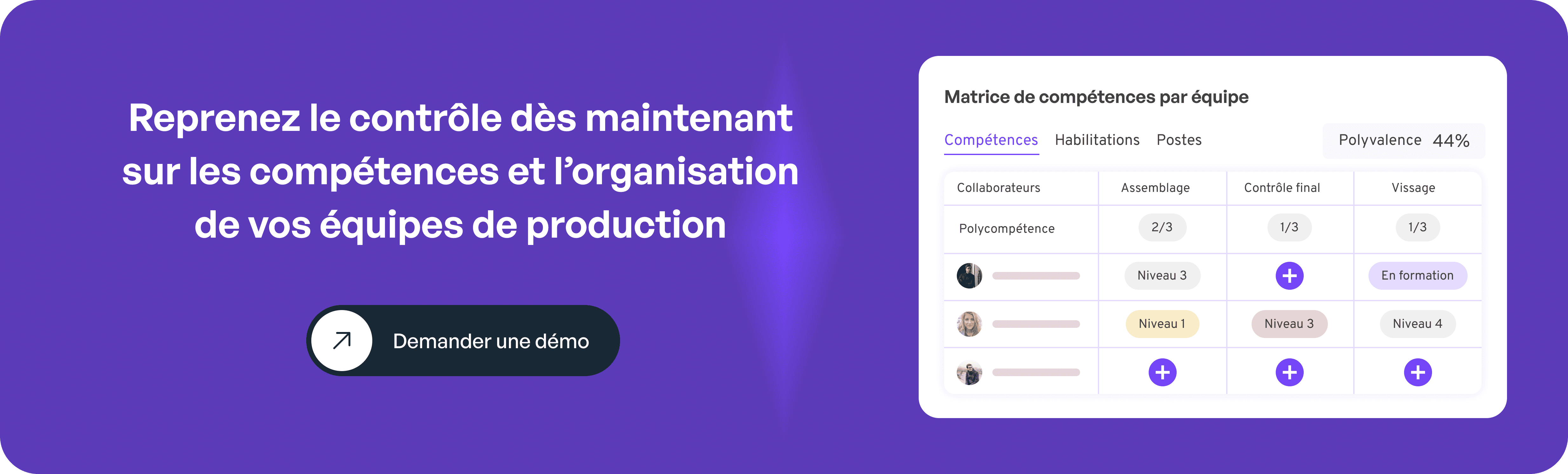

La digitalisation permet de répondre à ces enjeux sans perdre l’essence de la méthode TWI. Une matrice de compétences en temps réel montre instantanément qui sait faire quoi, et identifie les compétences à risque. Des parcours de formation automatisés guident l’apprenant étape par étape, avec validation par signature électronique. Des alertes préviennent quand une habilitation arrive à expiration. La traçabilité complète facilite les audits qualité, qu’il s’agisse de normes ISO, NADCAP ou autres référentiels sectoriels.

C’est exactement ce que permet une plateforme comme Mercateam. Conçue pour les environnements industriels, elle digitalise la gestion des compétences et la formation terrain. Mercateam vous aide également à définir ou challenger votre référentiel de compétences pour le rendre actionnable en production et améliorer votre productivité. Les résultats sont tangibles : certains clients ont divisé leur temps de formation par quatre. Collins Aerospace économise une demi-journée par semaine sur la gestion des compétences. SEW Usocome a éliminé plus de 450 classeurs papier au profit d’un système centralisé accessible à tous.

Le TWI reste la méthode. La digitalisation lui donne l’échelle et la pérennité dont les industriels ont besoin aujourd’hui.

Le TWI aujourd’hui

Le Training within Industry a traversé huit décennies parce qu’il répond à un besoin universel : transmettre le savoir-faire de manière fiable, rapide et mesurable. Ses trois piliers, Job Instruction, Job Methods et Job Relations, donnent aux encadrants les outils pour former, améliorer et fédérer leurs équipes.

Aujourd’hui, la méthode gagne en puissance quand elle s’appuie sur des outils digitaux. Centraliser les compétences, automatiser les parcours de formation, sécuriser la traçabilité : c’est la combinaison du TWI et de la technologie qui permet aux industriels de répondre aux défis actuels.

Vous voulez découvrir comment digitaliser la formation terrain et la gestion des compétences dans votre usine ? Demandez une démonstration de Mercateam.