Qu’est-ce que l’industrie ?

L’industrie est un secteur clé de l’économie, regroupant l’ensemble des activités dédiées à la production de biens et de services à grande échelle. Elle occupe une place centrale dans le développement des sociétés, en fournissant les ressources et produits nécessaires à la vie quotidienne, à l’innovation et à la croissance. L’industrie se distingue par sa capacité à transformer des matières premières en produits finis, grâce à des processus de production de plus en plus sophistiqués. Au fil du temps, ce secteur a connu d’importantes transformations, portées par l’évolution des technologies et l’automatisation, qui ont permis d’accroître la productivité et d’optimiser les activités industrielles. Aujourd’hui, l’industrie est en perpétuelle mutation, intégrant les avancées numériques pour répondre aux nouveaux défis économiques, sociaux et environnementaux.

Évolution des concepts industriels

Les concepts industriels ont profondément évolué au fil des siècles, sous l’impulsion des différentes révolutions industrielles. Chaque révolution a marqué un tournant dans la façon de concevoir les processus de production et d’intégrer les technologies émergentes. La quatrième révolution industrielle, ou industrie 4.0, a introduit des innovations majeures telles que l’internet des objets (IoT), l’intelligence artificielle (IA) et le big data, permettant une automatisation avancée et une gestion intelligente des données. Aujourd’hui, l’industrie 5.0 prend le relais en mettant l’accent sur la collaboration entre humains et machines, favorisant la personnalisation des produits et des services. Ce nouveau concept vise à replacer l’humain au cœur de l’industrie, en valorisant la créativité, l’expertise et la capacité d’adaptation, tout en exploitant la puissance des technologies pour créer des processus de production plus flexibles, innovants et responsables.

Industrie 1.0 – L’ère de la vapeur et du charbon

À la fin du XVIIIᵉ siècle, la première révolution industrielle transforme en profondeur le tissu industriel français et amorce une mutation européenne d’envergure. Les machines à vapeur alimentées par le charbon remplacent progressivement la force humaine et animale.

Dans le secteur industriel du textile, les métiers à tisser mécanisés multiplient par huit la productivité. Les usines industrielles se développent autour des grandes villes et bouleversent l’organisation du travail.

Cette période marque aussi le début d’un modèle économique centré sur la production industrielle et la montée en puissance de nouvelles filières comme la sidérurgie ou le raffinage.

Industrie 2.0 – L’électrification et la production de masse

Au début du XXᵉ siècle, la robotisation n’existe pas encore, mais l’électrification et l’invention de la chaîne de montage par Henry Ford dans l’industrie automobile permettent de produire à grande échelle.

La production manufacturière devient standardisée : les lignes de production améliorent la compétitivité et réduisent les coûts, rendant les biens plus accessibles.

La flexibilité de l’outil de production augmente grâce à l’usage de moteurs électriques, ouvrant la voie à de nouveaux secteurs industriels comme l’aéronautique et l’agroalimentaire.

Industrie 3.0 – Automatisation et informatique

À partir des années 1970, les usines entrent dans l’ère de l’automatisation grâce à l’informatique, aux automates programmables (PLC) et aux robots industriels.

Les données collectées sur les machines sont analysées pour optimiser la performance industrielle et réduire les pannes.

C’est aussi le début des systèmes ERP et de la gestion de production assistée par ordinateur, qui aident à identifier les points faibles et à anticiper la maintenance.

Les entreprises du secteur industriel commencent à intégrer des plans de formation pour maintenir les compétences spécifiques nécessaires à la maintenance et à la programmation.

Industrie 4.0 – Usine intelligente et connectée

Aujourd’hui largement déployée dans les industries manufacturières, l’industrie 4.0 marque une étape historique et technologique majeure dans la numérisation, l’automatisation et l’intégration de technologies avancées telles que l’Internet industriel des objets (IoT), l’intelligence artificielle (IA) et la robotique collaborative dans les processus industriels. Cette intégration harmonieuse de la technologie permet d’optimiser la production, d’améliorer l’efficacité énergétique et de renforcer la collaboration homme-machine, un aspect clé pour la sécurité des données et la performance globale du système industriel.

- L’Internet industriel des objets (IoT)

- L’intelligence artificielle et le Big Data

- Les plateformes collaboratives

- La réalité augmentée et la simulation numérique

- La supply-chain connectée

L’intelligence artificielle et l’intelligence artificielle (IA) jouent un rôle central dans l’automatisation, l’optimisation des processus, la maintenance prédictive et l’amélioration de la prise de décision grâce à l’analyse de données en temps réel. L’industrie 4.0 transforme ainsi le système industriel en intégrant l’humain dans un environnement technologique avancé, où la digitalisation facilite la prise de décision rapide et éclairée.

Ces technologies aident à identifier les écarts de performance, à améliorer la flexibilité, à personnaliser la production tout en réduisant l’empreinte environnementale et à maximiser l’efficacité globale. Elles offrent également des solutions innovantes pour la continuité des affaires et la personnalisation des produits, répondant ainsi aux besoins spécifiques des entreprises.

La transformation industrielle repose sur la technologie, mais aussi sur des collaborations étroites avec les fournisseurs et partenaires tout au long de la chaîne d’approvisionnement. Ces collaborations favorisent la transparence, la durabilité et l’optimisation de la supply-chain, tout en garantissant le respect des normes éthiques et environnementales.

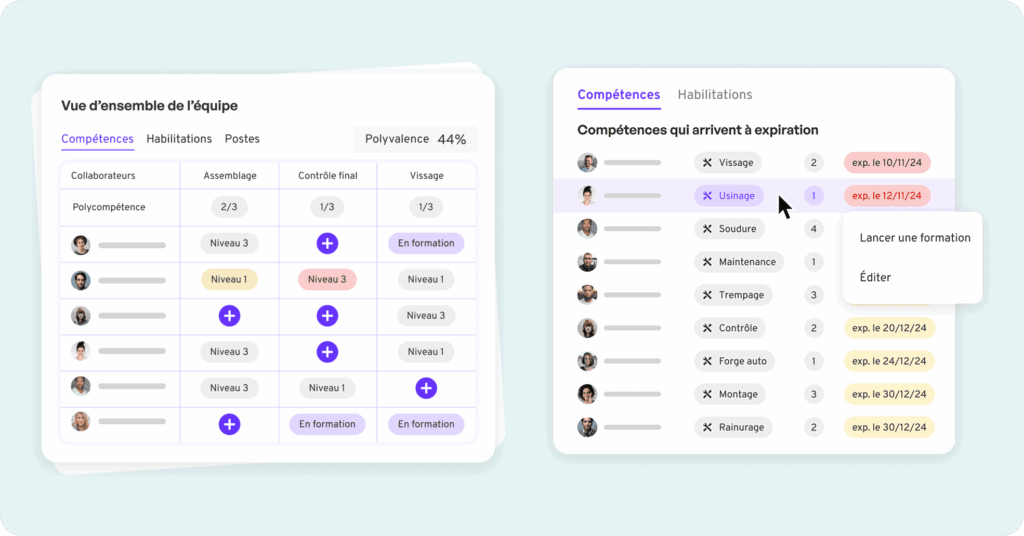

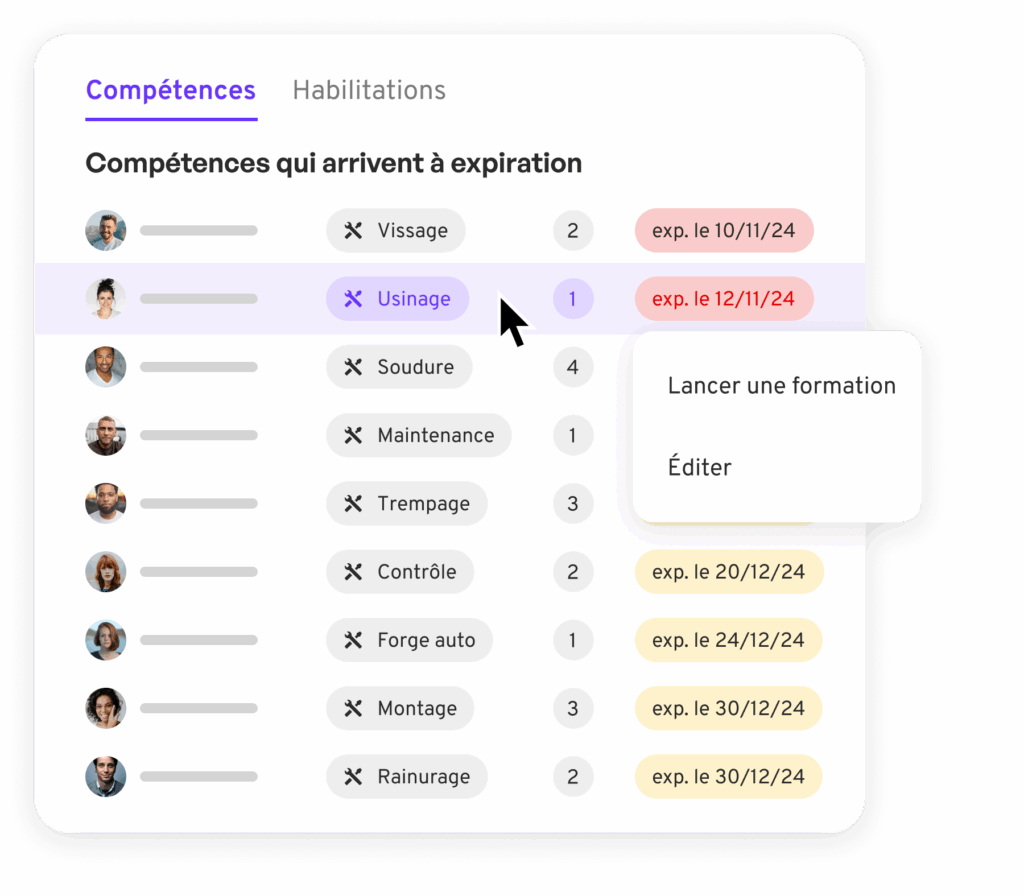

La mise en place d’outils numériques pour la gestion des compétences industrielles devient indispensable : un plan de compétences est un outil clé pour relier les objectifs de la transformation numérique à la montée en compétences des équipes.

🎯 Demander une démo gratuite du logiciel Mercateam

Caractéristiques de l’industrie actuelle

L’industrie actuelle se distingue par une transformation numérique profonde et une connectivité sans précédent. L’intégration du big data, de l’intelligence artificielle et de l’internet des objets dans les processus industriels permet d’optimiser la productivité, d’améliorer la qualité des produits et de renforcer l’efficacité opérationnelle. Cette ère industrielle se caractérise également par une prise de conscience accrue des enjeux de responsabilité sociale et de durabilité. Les entreprises industrielles s’engagent de plus en plus dans des démarches visant à réduire leur impact environnemental, à garantir la sécurité et le bien-être des collaborateurs, et à répondre aux attentes des parties prenantes. Ainsi, l’industrie moderne ne se contente plus d’innover sur le plan technologique : elle place la transformation, la durabilité et la responsabilité sociale au cœur de sa stratégie, pour bâtir un avenir industriel plus respectueux et plus performant.

Industrie 5.0 – L’usine inclusive et durable

L’industrie 5.0 représente la cinquième révolution industrielle, marquant une évolution majeure centrée sur l’humain et l’intégration responsable des technologies avancées. Cette nouvelle étape place l’humain au cœur des processus industriels, favorisant la collaboration entre travailleurs et machines pour une personnalisation accrue et une créativité renforcée. Le pilier humanocentré de l’industrie 5.0 consiste à remettre l’humain au centre du système industriel, en s’appuyant sur des piliers fondamentaux tels que la résilience, la durabilité, l’humanocentrisme et l’innovation. Les principes de l’industrie 5.0 reposent sur la responsabilité sociale, la durabilité environnementale et la synergie entre technologie et humain.

Ses objectifs :

- Renforcer la coopération homme-machine (robots collaboratifs, exosquelettes, capteurs intelligents), un aspect clé pour améliorer la prise de décision et l’efficacité des processus.

- Réduire l’impact environnemental (économie circulaire, réduction de la consommation énergétique), en faisant du développement durable un axe central de la transformation industrielle.

- Valoriser les métiers de l’industrie et renforcer l’attractivité en s’appuyant sur des solutions innovantes et responsables, intégrant l’intelligence artificielle et d’autres technologies avancées.

- Mettre à jour en continu les compétences industrielles grâce à des programmes de formation professionnelle et à des plans de développement, tout en favorisant des collaborations éthiques avec des partenaires et fournisseurs responsables.

La commission européenne joue un rôle clé dans la définition des objectifs sociétaux et environnementaux de l’industrie 5.0, soulignant la dimension européenne de cette transition vers un modèle industriel plus durable et innovant. L’industrie 5.0 constitue ainsi une réponse aux enjeux sociaux et environnementaux actuels, en transformant le système industriel pour répondre aux attentes de la société.

La mise en place d’une stratégie de gestion prévisionnelle des emplois et des compétences (GPEC) est un levier majeur pour accompagner cette mutation. Les entreprises françaises qui réussiront à combiner innovation industrielle, flexibilité opérationnelle et valeur ajoutée humaine auront un avantage compétitif durable dans un marché globalisé.

Enfin, il est essentiel de se poser la question suivante : comment l’industrie 5.0 peut-elle améliorer la qualité de vie, renforcer la durabilité et répondre aux défis sociaux ? Ces questions invitent à une réflexion sur l’impact de cette révolution industrielle et sur les réponses à apporter pour un avenir plus responsable.

Transition accélérée : de 1.0 à 5.0

Les cycles précédents ont pris des décennies. Cependant, le passage rapide entre les différentes révolutions industrielles, notamment de l’industrialisation 4.0 à 5.0, marque une transformation profonde des méthodes de travail. Contrairement à cela, l’essor numérique, la transformation digitale, l’industrialisation 4.0, puis 5.0 se sont succédés en moins de deux décennies. L’intégration harmonieuse de technologies telles que l’IoT, l’IA et la robotique facilite cette transition et favorise la collaboration homme-machine. La convergence technologique (Big Data, IA, IoT) permet aujourd’hui d’aller au-delà de l’automatisation : elle améliore l’efficacité globale des processus industriels, tout en accélérant la prise de décision grâce à la digitalisation. Enfin, des solutions innovantes et personnalisées accompagnent les entreprises pour faciliter leur passage vers l’industrie 5.0.

Pourquoi commencer dès maintenant ?

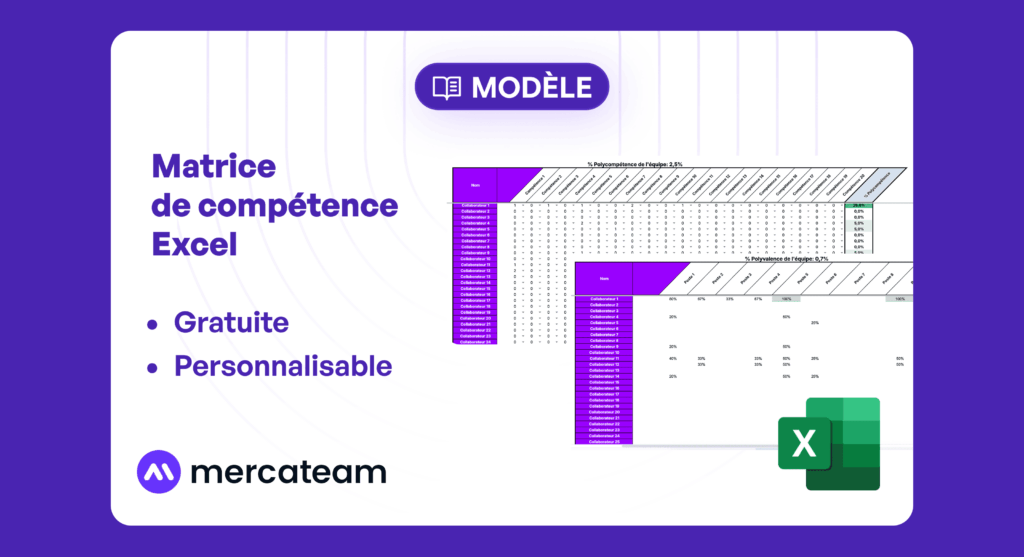

- Pour identifier les compétences clés, bâtir un plan de développement, faire une matrice de compétences, et l’intégrer aux processus métier, il existe des solutions innovantes permettant d’optimiser la gestion des compétences et d’améliorer l’efficacité des processus.

- La structuration des métiers industriels nécessite une prise de décision rapide et éclairée afin d’adapter les compétences aux évolutions technologiques et organisationnelles.

- L’amélioration de l’efficacité dans la gestion des compétences et des processus est essentielle pour accroître la productivité tout en réduisant les coûts.

- Il est également crucial d’intégrer les principes du développement durable dans la structuration des métiers industriels, afin de répondre aux enjeux environnementaux et sociaux actuels.

- Enfin, la collaboration avec des fournisseurs, partenaires et à travers des collaborations responsables permet de garantir la conformité réglementaire, de respecter les normes éthiques et de renforcer la compétitivité de l’entreprise.

🎯 Télécharger gratuitement notre matrice de compétences Excel