Le 20 novembre, Mercateam organisait son Événement communauté 2025 : un événement annuel qui rassemble les acteurs industriels autour des enjeux de gestion des compétences et du savoir-faire. Cette année, l’événement a mis l’accent sur l’excellence opérationnelle à travers une table ronde inspirante : « Quand la maîtrise des compétences devient un avantage concurrentiel« .

Pour donner des clés concrètes aux 50 décideur·euses présent·es (directeurs industriels, responsables qualité, managers de production), Léa Moreau, Head of Implementation chez Mercateam, a eu le plaisir d’animer une discussion riche en enseignements avec des invité·es de choix venus partager leurs retours d’expérience.

À ses côtés :

- Claire Billas, Coordinatrice Skills Centers France, Saint-Gobain Sekurit,

- Romain Le Bihan, Responsable Amélioration Continue, Groupe Richemont,

- Julien Peillon et Sandra Grange, Chefs d’équipe, Sigvaris Group.

Claire gère 600 collaborateurs répartis sur trois usines de pare-brises. Romain pilote l’amélioration continue dans la métallurgie de luxe. Julien et Sandra encadrent 128 opérateurs qui fabriquent des dispositifs médicaux. Trois secteurs (automobile, métallurgie, dispositifs médicaux), trois réalités, un même constat : les méthodes traditionnelles de gestion des compétences ne fonctionnent plus.

Qu’est-ce que l’excellence opérationnelle ?

Avant de plonger dans les témoignages, clarifions le concept. L’excellence opérationnelle désigne la capacité d’une organisation à délivrer des produits de qualité tout en optimisant ses ressources. Elle trouve ses racines dans le Toyota Production System des années 1950, qui a donné naissance au Lean management.

Mais au-delà de la définition académique, qu’est-ce que ça signifie sur le terrain ? Romain, responsable amélioration continue chez Richemont, pose le diagnostic :

« Quand on parle des quatre axes de performance d’une entreprise — sécurité, qualité, coûts, délais — une personne sur un poste de travail sans standard va peut-être faire une opération en se mettant en danger. Elle peut aller vite, mais ne pas produire de la qualité. Son collègue fera l’inverse. Aujourd’hui, on arrive à standardiser et à enlever cette variabilité. »

L’excellence opérationnelle, c’est précisément ça : réduire la variabilité des pratiques pour garantir un niveau de performance constant. Et cette démarche commence par un élément fondamental : savoir qui sait faire quoi.

« On a eu 80 départs en 18 mois » : quand l’urgence force la transformation

Chez Sekurit, filiale de Saint-Gobain spécialisée dans le vitrage automobile, Claire a vécu un scénario que beaucoup d’industriels redoutent. Sur le site de Thourotte, un tiers de l’effectif est parti en deux ans.

« Sur la prod, on a eu quasiment 80 départs en 18 mois. On savait qu’on ne pourrait pas faire des formations doublures comme on faisait habituellement. Sur des postes de conducteurs de ligne, il faut à peu près 6 mois. Là, 6 mois en doublure, ce n’était pas faisable. On ne pouvait pas avoir 3, 4, 5 personnes avec nos conducteurs. »

La situation était d’autant plus critique que les départs concernaient les profils les plus expérimentés — ceux qui détenaient le savoir-faire accumulé sur 30 ans. La solution ? Créer un Skill Center, une véritable école interne dédiée à la formation technique.

Le résultat a été immédiat : le temps de formation a été divisé par deux. Les nouveaux arrivants passent désormais deux semaines en formation structurée avant d’intégrer les lignes de production. Quand ils arrivent sur poste, ils connaissent déjà le vocabulaire, les codes, les principes des machines.

« Quand l’audit approchait, c’était la panique » : la pression réglementaire comme déclencheur

Chez Sigvaris, fabricant de dispositifs médicaux (bas et collants de compression), le déclencheur a été différent. Julien et Sandra, tous deux chefs d’équipe, gèrent 128 collaborateurs soumis aux exigences strictes de la norme ISO 13485.

« L’audit est au mois de mars. Quand arrive janvier, on va dans les ateliers, on va partout, on cherche le classeur qui va bien. C’était un stress pour nous, un stress pour l’opérateur. »

Le problème était double. D’un côté, des documents papier éparpillés, perdus ou jetés au fil des années. De l’autre, des audits qualité qui exigent de prouver que chaque opérateur touchant le produit a bien été formé.

Sandra décrit la situation d’avant :

« La formation, c’était fait sur des documents papiers, la validation, tout archivé dans des classeurs. Automatiquement, au fil des années, quand nos collaborateurs partaient ou revenaient, les documents étaient jetés ou égarés. On avait du mal à justifier que les personnes avaient bien eu toutes les formations. »

Aujourd’hui, avec un système de gestion des compétences structuré, l’équipe aborde les audits avec sérénité. Chaque opérateur suit un parcours de formation tracé, validé étape par étape. En 10 jours, un nouvel arrivant est formé avec la garantie qu’il a vu tous les contenus requis.

« Tout était dans la tête des gens » : quand l’enjeu est la standardisation

Chez Richemont, la motivation était différente. Pas de vague de départs massive, pas de pression d’audit immédiate. Mais un constat lucide de Romain :

« On n’avait pas vraiment d’enjeu normatif ou de pression pour piloter la compétence. Mais on avait des managers sur le terrain qui, si on parle du ‘qui sait faire quoi’, tout était dans leur tête uniquement. Et j’avais autant de manières de faire dans les ateliers que de personnes. »

Le problème des standards illustre parfaitement l’enjeu. Quand ils existaient, ils étaient souvent « dans les limbes d’un serveur, difficilement accessibles même pour les administratifs ». Pour les opérateurs, c’était mission impossible.

L’anecdote qui a tout déclenché :

« J’avais sorti un opérateur de son atelier pour lui faire documenter tous les standards d’un poste de travail sur Word. Il a mis trois semaines et demie pour un seul poste. On s’est dit : on a X postes chez nous, ça va représenter des milliards d’heures. Ce n’est pas possible. »

La solution a été radicale : passer à la vidéo. Une GoPro sur la tête d’un opérateur expert, qui décrit sa façon de faire. Résultat : un jour et demi pour documenter un poste, contre près d’un mois auparavant. Et des supports bien plus engageants pour la formation.

Trois approches différentes, un même socle : structurer les compétences

Les trois entreprises ont pris des chemins différents, mais toutes ont convergé vers le même point de départ : disposer d’une matrice de compétences claire et actualisée.

Chez Sigvaris : le parcours de formation structuré

Julien explique la transformation :

« Avant, quand un opérateur arrivait, on le mettait sur poste, on lui disait : vous prenez le document papier. On checkait, sauf qu’il y avait des loupés. Des e-learnings oubliés, des accueils sécurité pas faits en temps et en heure. Aujourd’hui, on a créé un vrai parcours. Quand un personnel arrive, c’est structuré : accueil sécurité validé, puis formation au poste validée étape par étape. »

L’équipe a introduit des quiz que l’opérateur remplit sur tablette. Si c’est bon, il passe à la suite. Sinon, il repasse le quiz. Plus de flou sur ce qui a été vu ou non.

Chez Richemont : les standards vidéo et les QR codes

L’accessibilité était le nerf de la guerre. Romain détaille :

« Ce qui est super, c’est la possibilité de flasher des QR codes. On imagine avoir des QR codes sur chacun de nos postes de travail. L’opérateur soit se connecte via tablette à Mercateam, soit il flashe le QR code et il regarde les vidéos pertinentes. »

Cette approche répond à un enjeu clé du Lean manufacturing 4.0 : rendre les standards vivants et accessibles au moment où l’opérateur en a besoin.

Chez Securit : le Skill Center physique

Claire a poussé la logique plus loin avec un espace dédié :

« C’est une vraie école au sens large avec des salles. Une partie pratique avec des mini-stands pour voir le process d’une machine de découpe, ce qui se passe dans les propriétés verrières. Et une salle de classe modulable. Il y a un vrai espace créé et dédié. »

Le parcours d’intégration dure deux semaines : une semaine de présentation générale (EHS, qualité, normes automobiles, services), puis une semaine technique sur le poste visé. Les bilans sont faits à un mois, deux mois, trois mois.

Les obstacles que personne n’anticipe

La table ronde a fait émerger des difficultés que les guides méthodologiques passent sous silence.

« Les tuteurs se sont sentis lésés »

Claire a dû gérer une résistance inattendue :

« Sur le Skill Center, le plus dur a été de changer toute la politique d’accompagnement. Les tuteurs, les mentors ont eu l’impression d’être un peu lésés et qu’on voulait faire la formation sans eux. Alors que ce n’est pas du tout le cas. »

La solution ? Montrer les bénéfices concrets. Quand les nouveaux arrivent après leurs deux semaines de formation, ils ne partent plus de zéro. Les tuteurs gagnent du temps sur les explications de base et peuvent se concentrer sur la transmission du savoir-faire avancé.

« Comment je suis sûr que Christophe a bien fait sa formation ? »

La question des opérateurs non connectés est revenue plusieurs fois. Dans beaucoup d’usines, les opérateurs n’ont pas d’adresse mail professionnelle. Comment tracer les formations ?

Sandra décrit la solution mise en place chez Sigvaris :

« On a des tablettes dédiées à certains ateliers. L’opérateur fait le quiz ou le e-learning avec le tuteur. Le tuteur lui donne accès, l’opérateur lit le contenu, signe, puis le tuteur ou le chef d’équipe contre-signe. Ça garantit que la personne a bien vu tel jour, à telle heure. »

« J’ai un opérateur avec 87 compétences »

Le risque d’inflation des compétences est réel. Claire l’a vécu :

« Je pense que nous ne sommes pas de très bon élèves de ce côté-là chez Sekurit. On a plus de 200 compétences. C’est lié à notre process : les constructeurs automobiles nous demandent une validation pour chaque ligne, chaque produit, chaque poste. »

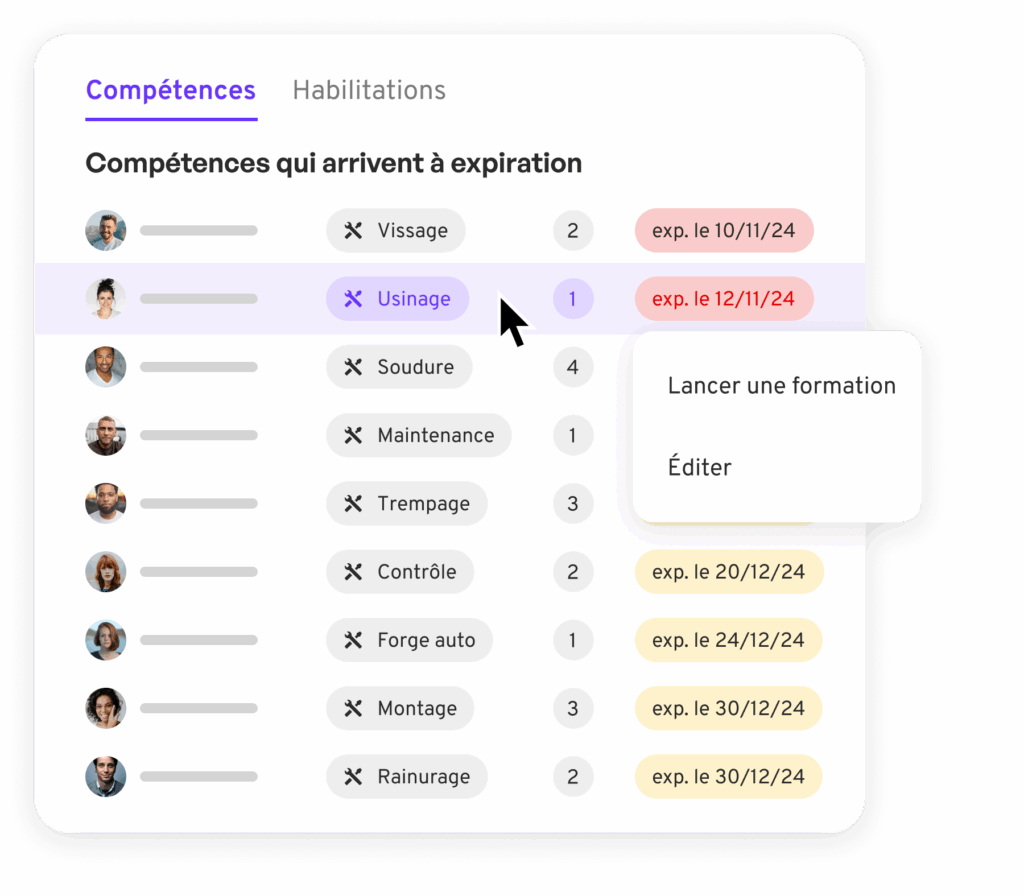

La question de la revalidation devient alors critique. Un participant de l’audience a soulevé le problème : « Si vous avez 50 personnes avec trois compétences, ça fait 150 revalidations chaque année. »

La réponse de Romain :

« On n’a pas déployé l’ensemble des compétences d’un coup. On a morcelé sur plusieurs mois. Et surtout, on mise sur une démarche managériale quotidienne d’audit. Un manager de terrain va auditer régulièrement ses collaborateurs. Quand il l’a fait, ça remet le compteur à zéro pour l’expiration. »

La clé : différencier selon la criticité. Une habilitation sur machine dangereuse se revalide plus fréquemment qu’une compétence standard.

La mise en œuvre : par où commencer ?

La question qui revient systématiquement : comment démarrer concrètement ? Sandra détaille l’approche de Sigvaris :

« On a eu une équipe pilote : deux chefs d’équipe sur quatre, le responsable d’atelier, une personne de l’excellence opérationnelle, et l’assistante de production pour nous aider à agrémenter le système avec ce qui existait déjà. Il fallait du temps, de la patience et de l’énergie pour retrouver tous nos documents papiers. »

Le déploiement a pris deux mois. Environ deux heures de travail par poste pour paramétrer le système. Un effort concentré, mais qui roule ensuite tout seul.

Romain insiste sur l’importance des relais terrain :

« On a passé des années à former des Green Belt, des Yellow Belt, à former tous nos collaborateurs au niveau White Belt. Derrière, il y a le mindset du standard et la culture de l’audit. Une fois qu’on a ces relais — nos Yellow Belt, nos chefs d’équipe, nos responsables de ligne Green Belt — on peut motiver les gens à produire leurs standards. »

Le lien avec le Lean management est direct : la gestion des compétences constitue le socle de la maison Lean. Sans standards, pas de formation. Sans formation, pas d’amélioration continue.

Demain : vers l’excellence opérationnelle connectée

La discussion s’est terminée sur les ambitions futures. L’idée qui revient : connecter la gestion des compétences aux systèmes de production (MES/ERP) pour créer de vrais garde-fous.

Romain décrit la vision :

« L’ambition, c’est que le système ne soit pas juste une aide à la décision, mais un vrai poka-yoke. Si l’opérateur n’a pas toutes les habilitations, il ne peut pas lancer l’opération. C’est relié à la matrice de compétences : s’il a sa compétence SST valide, il peut aller bosser sur le poste. S’il ne l’a pas, il ne peut pas. »

Chez Richemont, où des accidents graves ont eu lieu par le passé sur des laminoirs, l’enjeu sécurité rend cette perspective particulièrement pertinente. Le badge de l’opérateur pourrait demain débloquer — ou non — l’accès physique à une machine dangereuse.

Ce que ces témoignages nous apprennent sur l’excellence opérationnelle

Au-delà des méthodes, ces quatre parcours révèlent plusieurs constantes.

L’urgence comme catalyseur. Qu’il s’agisse de départs massifs, d’audits stressants ou de variabilité des pratiques, c’est souvent une douleur concrète qui déclenche la transformation.

La technologie au service de l’humain. Les tablettes, QR codes et badges ne remplacent pas les tuteurs. Ils leur permettent de se concentrer sur ce qui compte : la transmission du savoir-faire.

Le pragmatisme plutôt que la perfection. Romain résume bien l’état d’esprit : « On ne cherche pas à faire quelque chose de parfait, il faut que ça soit assez rapide. » Les standards vidéo en sont l’illustration : imparfaits mais accessibles et vivants.

La culture avant les outils. Les Yellow Belt, Green Belt et autres certifications Lean ne sont pas des gadgets RH. Ils créent les relais terrain indispensables pour diffuser la démarche.

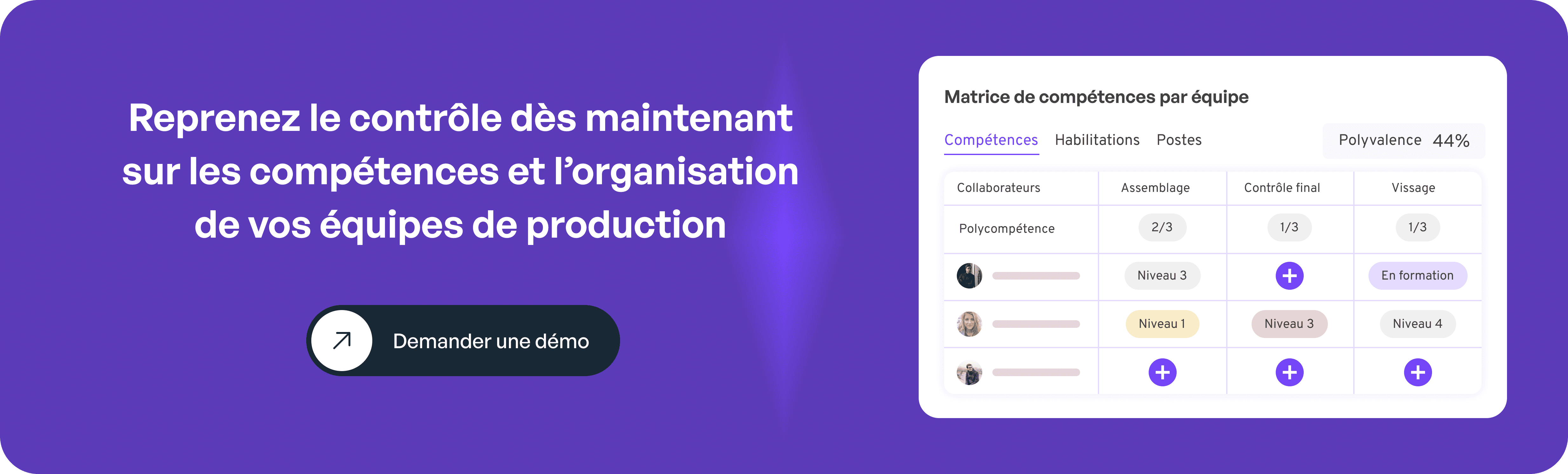

L’excellence opérationnelle n’est pas un projet qu’on déploie et qu’on oublie. C’est une culture qui se construit sur le terrain, avec ceux qui font tourner la production. Les outils digitaux comme Mercateam facilitent cette transformation en structurant le pilotage des compétences, des formations et de la polyvalence.

Cet article vous inspire ? Vous aimeriez échanger avec nos partenaires, approfondir ces sujets ou rejoindre notre prochain événement en 2026 ? Notre équipe est à votre disposition pour en discuter.