1. Comprendre les procédés spéciaux dans l’industrie

Tous les processus de fabrication ne se valent pas. Et certains sont particulièrement sensibles : c’est le cas des procédés spéciaux.

La particularité ? Impossible de vérifier la qualité du produit final sans le détruire. Autrement dit, un défaut peut passer inaperçu… jusqu’à ce que le produit soit utilisé, parfois des années plus tard. C’est un vrai défi en termes de qualité, de sécurité et de conformité.

Alors, comment faire ? Comment garantir des résultats fiables, maintenir le niveau de compétence des équipes et prouver sa conformité lors des audits ? Ce sont des questions que se posent tous les jours les directeurs de production et responsables qualité, face à des exigences toujours plus strictes.

Définition approfondie d’un procédé spécial

Un procédé spécial est défini comme un processus de production dont les éléments de sortie ne peuvent pas être vérifiés par une surveillance ou une mesure effectuée a posteriori. Contrairement aux procédés standards où un contrôle qualité peut confirmer la conformité du produit, les procédés spéciaux ne permettent pas cette vérification sans endommager ou détruire le produit lui-même.

Cette caractéristique implique une approche différente : plutôt que de vérifier le résultat, on doit valider et surveiller le processus lui-même pour garantir que chaque paramètre est maîtrisé. La qualité du produit dépend donc entièrement de la rigueur appliquée pendant le processus de fabrication.

Les différents types de procédés spéciaux

Les procédés spéciaux se retrouvent dans de nombreux secteurs industriels et prennent différentes formes:

- Le soudage: La fusion des matériaux crée des liaisons dont les propriétés internes ne peuvent être complètement vérifiées par des contrôles non destructifs. Les caractéristiques mécaniques, la résistance aux divers modes de sollicitation, ou encore le comportement dynamique sont difficiles à évaluer sans tests destructifs.

- Le brasage: Ce procédé d’assemblage, notamment utilisé dans l’aéronautique, nécessite une maîtrise parfaite des températures et des durées d’application pour garantir une liaison fiable.

- Le collage: Comment s’assurer que deux pièces sont parfaitement collées en profondeur? La qualité de la liaison adhésive et sa tenue mécanique ou son étanchéité ne peuvent être totalement vérifiées sans tester jusqu’à rupture.

- Les traitements thermiques: Ces procédés modifient les propriétés internes des matériaux, mais la vérification complète des changements structurels nécessiterait des analyses destructives.

- Les traitements de surface: Anodisation, chromage, peinture industrielle… Ces procédés modifient les caractéristiques superficielles des pièces avec des implications sur leur durabilité et leur résistance.

- La stérilisation: Dans le secteur médical, l’efficacité d’un procédé de stérilisation ne peut être vérifiée sur chaque produit sans compromettre sa stérilité.

Les problématiques spécifiques à chaque type de procédé

Chaque procédé spécial présente ses propres défis. Pour le soudage, la question centrale est: comment garantir que les propriétés de la soudure sont conformes au cahier des charges? Des paramètres comme l’intensité du courant, la vitesse d’avance ou la qualification du soudeur influencent directement le résultat.

Pour le collage, la problématique principale porte sur la certitude que les deux pièces jointes assureront une tenue mécanique ou une étanchéité correctes dans la durée. La préparation des surfaces, le temps de séchage et l’environnement d’application sont des facteurs critiques.

Dans le cas des traitements thermiques, l’enjeu est de s’assurer que la totalité de la pièce traitée est conforme aux spécifications demandées, avec une homogénéité des propriétés obtenues sur l’ensemble du volume.

La peinture industrielle, notamment dans les secteurs aéronautique et militaire, doit répondre à des exigences précises en termes d’adhérence et de résistance aux environnements agressifs. La préparation de surface et l’application des produits suivent des protocoles rigoureux qui conditionnent la durabilité du traitement.

2. Qualification et validation des procédés spéciaux

Les étapes nécessaires à la qualification d’un procédé spécial

La qualification d’un procédé spécial suit généralement une méthodologie structurée en plusieurs phases:

- Définition des exigences techniques: Il s’agit d’établir précisément les paramètres de mise en œuvre et les caractéristiques attendues sur les pièces.

- Qualification de l’installation (QI): Cette étape consiste à vérifier que l’équipement est correctement installé, calibré et capable de fonctionner selon les spécifications.

- Qualification opérationnelle (QO): Elle permet de confirmer que le procédé fonctionne de manière constante dans les limites établies.

- Qualification des performances (QP): Cette phase démontre que le procédé produit systématiquement des résultats conformes aux spécifications prédéfinies.

- Maîtrise des matières entrantes: Le contrôle des matières premières et consommables utilisés dans le procédé est primordial.

- Description des instructions et procédures: La documentation détaillée de la mise en œuvre du procédé garantit sa reproductibilité.

- Entretien des moyens de production: La maintenance régulière des équipements, y compris les moyens de contrôle et de mesure, assure la stabilité du procédé dans le temps.

Toute modification intervenant sur un procédé spécial doit systématiquement faire l’objet d’une nouvelle qualification pour garantir que les changements n’affectent pas la qualité des produits.

La formation et l’habilitation du personnel

Les opérateurs jouent un rôle central dans la mise en œuvre des procédés spéciaux. Leur formation et la validation de leurs compétences sont des éléments déterminants pour la réussite du processus.

La formation doit être structurée, documentée et validée par des personnes qualifiées. Elle combine généralement:

- Une formation théorique sur les principes fondamentaux

- Une formation pratique sous supervision

- Une évaluation des compétences acquises

- Des recyclages périodiques pour maintenir le niveau d’expertise

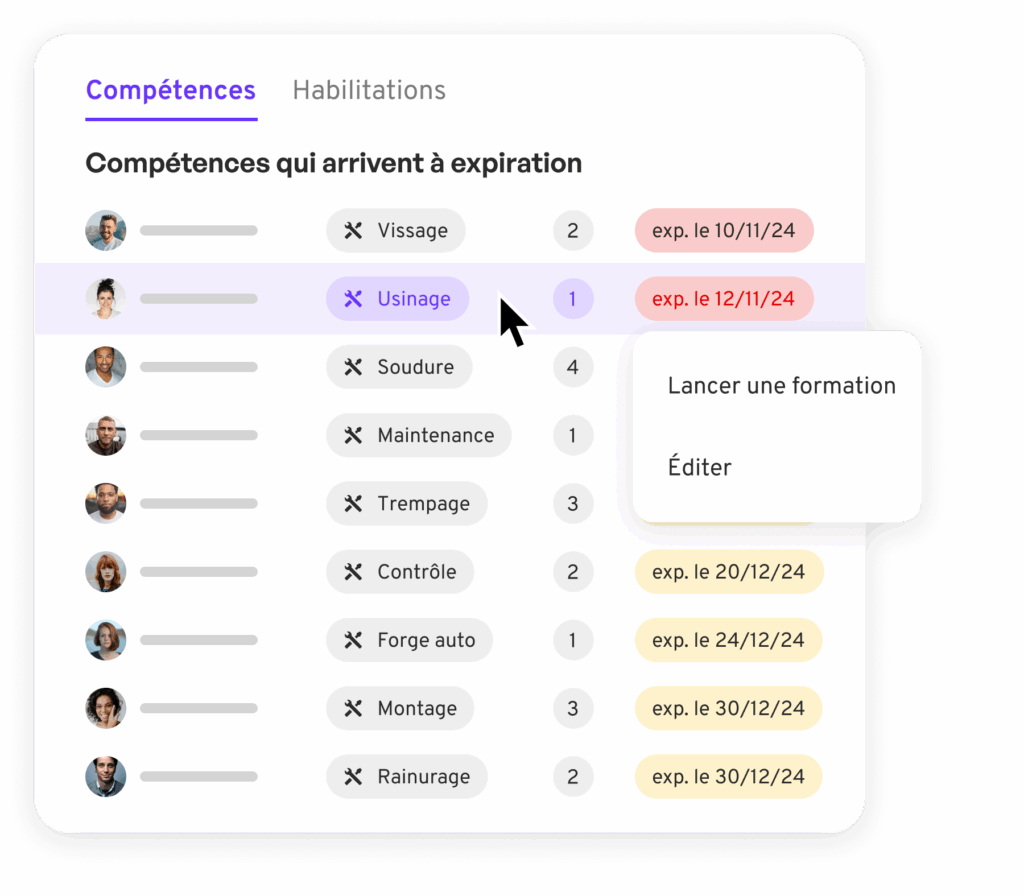

Les habilitations qui en découlent sont souvent limitées dans le temps et nécessitent des renouvellements. Leur suivi représente un défi logistique pour les services RH et les responsables de production, d’autant plus que les conséquences d’une habilitation expirée peuvent être graves: non-conformités lors d’audits, problèmes de qualité, voire arrêt de production. Les logiciels de gestion des formations sont nécessaires pour une production saine.

Les normes et certifications spécifiques selon les secteurs

Les procédés spéciaux sont généralement encadrés par des normes strictes qui varient selon les secteurs d’activité:

- Secteur aéronautique: Les normes EN 9100 comportent des exigences spécifiques pour les procédés spéciaux, complétées par des référentiels comme Nadcap (National Aerospace and Defense Contractors Accreditation Program).

- Secteur automobile: L’IATF 16949 encadre les procédés spéciaux dans l’industrie automobile, avec des exigences particulières sur la validation et la surveillance.

- Industrie médicale: Les normes ISO 13485 imposent des validations rigoureuses des procédés spéciaux comme la stérilisation.

Des certifications spécifiques à certains procédés existent également:

- Pour la soudure: EN 15085-2, EN 1090-1, ISO 3834

- Pour la peinture: FROSIO

- Pour le brasage: ESSA/IWE

Ces certifications nécessitent des audits réguliers où la maîtrise des procédés spéciaux est évaluée en profondeur. La durée consacrée par les auditeurs aux procédés spéciaux est proportionnelle à leur nombre et leur complexité, ce qui en fait une part importante de l’audit de certification.

Les conséquences d’un procédé spécial non validé peuvent être graves, allant de la non-conformité critique à la suspension de l’autorisation de commercialisation, en passant par des modifications coûteuses du procédé.

👉 VOUS VOULEZ VOIR COMMENT MERCATEAM PEUT S’ADAPTER À VOTRE USINE ?

3. Les défis de la gestion des procédés spéciaux au quotidien

La traçabilité et le suivi des compétences

Pour un directeur de production ou un responsable qualité, la gestion quotidienne des procédés spéciaux représente un véritable défi organisationnel. La traçabilité est au cœur de cette problématique : il faut pouvoir démontrer, à tout moment, que chaque procédé a été réalisé par du personnel qualifié, avec des équipements validés et selon des paramètres maîtrisés.

Cette traçabilité implique la tenue de registres détaillés qui documentent:

- L’identité des opérateurs ayant réalisé le procédé

- Les dates et heures d’exécution

- Les paramètres appliqués

- Les vérifications effectuées

- Les éventuels écarts constatés et les actions correctives mises en place

Traditionnellement gérée sur papier ou avec des fichiers Excel, cette documentation devient rapidement volumineuse et complexe à maintenir. La recherche d’informations lors d’un audit ou pour analyser un retour client peut alors tourner au casse-tête et mobiliser des ressources précieuses pendant plusieurs heures.

Le suivi des compétences des opérateurs constitue un autre volet crucial. Lorsqu’un site compte plusieurs dizaines d’opérateurs et une multitude de procédés spéciaux, le suivi des formations, des habilitations et des recyclages se transforme en un exercice de haute voltige administratif, particulièrement lorsque les informations sont dispersées dans différents systèmes ou fichiers.

La gestion des habilitations et leur renouvellement

Les habilitations liées aux procédés spéciaux ont généralement une durée de validité limitée – souvent entre 12 et 18 mois. Leur renouvellement implique de:

- Identifier les habilitations arrivant à échéance

- Planifier les formations de recyclage

- Organiser les évaluations

- Mettre à jour les documents d’habilitation

- S’assurer que les opérateurs maintiennent leurs compétences entre deux recyclages

Sans système d’alerte efficace, le risque d’oublier le renouvellement d’une habilitation est réel. Les conséquences peuvent être lourdes : non-conformités lors d’audits, remise en question de la validité des productions, voire arrêt de certaines lignes de production en attendant la requalification du personnel.

Dans les secteurs exigeants comme l’aéronautique, cette gestion devient critique car les clients eux-mêmes peuvent exiger de vérifier les habilitations des opérateurs lors d’audits inopinés ou de revues qualité.

L’impact sur les audits et la conformité réglementaire

Les procédés spéciaux occupent une place prépondérante lors des audits de certification. Le temps consacré par les auditeurs à ces procédés est souvent proportionnel à leur nombre et leur complexité. Un audit mal préparé dans ce domaine peut conduire à des non-conformités majeures et mettre en péril des certifications cruciales pour l’activité.

La préparation d’un audit implique de pouvoir présenter:

- Les dossiers de qualification des procédés

- Les preuves de formation et d’habilitation du personnel

- Les enregistrements de maintenance des équipements

- Les contrôles réalisés pour valider les procédés

- Les actions correctives mises en place suite aux précédents audits

Sans une organisation rigoureuse et des outils adaptés, cette préparation peut facilement représenter plusieurs semaines de travail et mobiliser plusieurs personnes. L’enjeu est donc de disposer d’un système qui permette d’accéder rapidement à l’information pertinente et de démontrer la maîtrise des procédés.

4. Digitalisation de la gestion des procédés spéciaux

Les limites des méthodes traditionnelles (Excel, papier)

Si votre entreprise, comme beaucoup d’autres, gère encore ses procédés spéciaux via des fichiers Excel ou des documents papier, vous connaissez probablement ces situations:

- Des fichiers Excel qui deviennent trop complexes avec le temps

- Des informations dispersées et parfois contradictoires

- Des mises à jour fastidieuses et sources d’erreurs

- Un temps considérable consacré à la recherche d’informations

- Des difficultés à obtenir une vision globale et à jour de la situation

Ces méthodes traditionnelles présentent plusieurs inconvénients majeurs:

- Le risque d’erreurs humaines lors des saisies

- L’absence d’alerte automatique pour les échéances

- La difficulté de partage d’information entre les différents acteurs

- La perte de temps dans la manipulation de multiples documents

- La complexité de générer des rapports et des statistiques fiables

Un responsable qualité dans l’industrie aéronautique témoignait récemment que la préparation d’un audit client nécessitait auparavant plusieurs jours de collecte et d’organisation des documents liés aux procédés spéciaux, mobilisant plusieurs personnes et générant un stress considérable.

Les avantages d’une solution digitale pour le suivi des procédés spéciaux

Face à ces contraintes, la digitalisation de la gestion des procédés spéciaux apporte des réponses concrètes:

- Centralisation des informations: Toutes les données relatives aux procédés, aux opérateurs et aux équipements sont regroupées dans un système unique, accessible à tous les acteurs concernés.

- Automatisation des alertes: Le système génère automatiquement des alertes pour les échéances importantes comme le renouvellement des habilitations, les maintenances d’équipements ou les revues périodiques des procédés.

- Traçabilité renforcée: Chaque action est horodatée et associée à son auteur, créant ainsi un historique complet et incontestable des opérations.

- Simplification des audits: L’accès rapide à l’information permet de gagner un temps précieux lors de la préparation et de la réalisation des audits.

- Vision consolidée: Des tableaux de bord et des indicateurs offrent une vision claire de l’état des procédés spéciaux, permettant d’identifier rapidement les points d’attention.

- Standardisation des pratiques: L’utilisation d’un outil commun favorise l’harmonisation des méthodes entre les différents sites d’une même entreprise.

Cette digitalisation permet non seulement de sécuriser les processus, mais aussi de libérer du temps pour les équipes qualité et production qui peuvent alors se concentrer sur des activités à plus forte valeur ajoutée comme l’amélioration continue ou la résolution de problèmes.

Conclusion

Les procédés spéciaux représentent un enjeu majeur pour de nombreuses industries. Leur nature particulière, qui ne permet pas de vérifier la qualité sans détruire le produit, impose une approche rigoureuse de qualification, de formation et de suivi.

Face à la complexité grandissante des exigences normatives et aux attentes des clients, les méthodes traditionnelles basées sur des fichiers Excel et des documents papier montrent clairement leurs limites. La digitalisation offre une alternative cohérente qui permet non seulement de sécuriser les processus, mais aussi d’optimiser les ressources et de valoriser le savoir-faire des collaborateurs.

Pour rester compétitif et anticiper les évolutions réglementaires, le moment est venu d’envisager une transformation de vos pratiques de gestion des procédés spéciaux.