Cada año se pierden miles de horas de producción por culpa de una formación demasiado larga, errores de manipulación o salidas imprevistas. Un operario experimentado se jubila, llevándose consigo décadas de conocimientos. Un trabajador temporal llega el lunes por la mañana y tiene que estar operativo al final de la semana.

Para algunos trabajos industriales, pueden ser necesarios hasta dos años de formación para adquirir competencias. Dos años durante los cuales la productividad se mantiene por debajo del objetivo y el riesgo de error sigue siendo alto. El TWI permite dividir estos largos cursos en bloques de competencias más cortos y específicos, para acelerar cada etapa del proceso de desarrollo de competencias.

Un jefe de equipo pasa más tiempo corrigiendo errores que gestionando su línea.

Usted está familiarizado con estas situaciones. Y tienen un coste: en calidad, productividad y rotación de personal. Los estudios demuestran que el 20 % de los nuevos contratados abandonan su puesto en los primeros 45 días. A menudo porque no han recibido la formación, el apoyo o la integración adecuados.

¿La buena noticia? Desde hace más de 80 años existe un método para resolver estos problemas. Permitió a Estados Unidos multiplicar por siete su producción en dos años. Inspiró el sistema de producción Toyota y la cultura Kaizen. Se llama Formación en la industria, o TWI.

¿Qué es la formación en la industria?

La formación en la industria es un programa de formación en el lugar de trabajo desarrollado en Estados Unidos en 1940. Su objetivo es transmitir rápida y eficazmente conocimientos prácticos a trabajadores poco o nada cualificados.

En aquel momento, el contexto era especial. El Presidente Roosevelt acababa de pedir a los fabricantes estadounidenses que transformaran sus fábricas para producir material militar. El problema era que los trabajadores cualificados se marchaban al frente y había que formar urgentemente a mujeres, jóvenes y personas sin experiencia industrial. Los métodos de formación convencionales, largos y teóricos, no funcionaban.

El Departamento de Guerra creó entonces el Servicio TWI, que desarrolló un enfoque radicalmente distinto. En lugar de enseñar en las aulas, la formación se impartía directamente en el puesto de trabajo. En lugar de impartir conocimientos generales, se hacía hincapié en los movimientos precisos que había que dominar. En lugar de dejar que los supervisores improvisen, les damos un método estructurado y reproducible.

El TWI sentó así las bases de lo que más tarde se conocería como el formación en el puesto de trabajo, Este es uno de los fundamentos históricos del Lean Manufacturing.

La historia de TWI: del esfuerzo bélico a Toyota

El 30 de mayo de 1940, Roosevelt hizo su llamamiento. En pocos meses, 25.000 proveedores y 120.000 subcontratistas se movilizaron para producir lo que se conocería como el «Arsenal de la Democracia». La producción se triplicó el primer año y se multiplicó por siete el segundo.

¿Cómo ha sido posible semejante transformación? En gran parte gracias a la TWI. Entre 1940 y 1945, el programa formó a 1,6 millones de trabajadores en más de 16.500 plantas en Estados Unidos. Los resultados están documentados: 86 % de las empresas participantes mejoraron su producción, tiempo de formación y productividad en al menos 25 %. Algunas alcanzaron ganancias de 500 %.

Al final de la guerra, el programa llegó a su fin en Estados Unidos. Pero tuvo una segunda vida en Japón. Como parte del proceso de reconstrucción, en 1951 se introdujeron los métodos de la TWI. Toyota los adoptó y los integró en su incipiente sistema de producción. Las Instrucciones de Trabajo se convirtieron en la base del trabajo estandarizado. Los métodos de trabajo inspiraron la cultura de la mejora continua, el famoso Kaizen. Las Relaciones Laborales sientan las bases del respeto a las personas, pilar del Sistema de Producción Toyota.

En la actualidad, empresas como Safran, Boeing, Volvo y 3M siguen utilizando TWI para formar a sus equipos sobre el terreno. El método ha sobrevivido a las décadas porque responde a una necesidad permanente: transmitir conocimientos técnicos de forma fiable, rápida y mensurable.

Los tres pilares de TWI

TWI se basa en tres programas complementarios, a menudo denominados las «3 J»: Job Instruction, Job Methods y Job Relations. Cada uno de ellos aborda una necesidad específica de los supervisores y jefes de campo. Algunas organizaciones añaden un cuarto módulo, Seguridad en el Trabajo, dedicado a la prevención de riesgos.

Job Instruction (JI): formación eficaz en el puesto de trabajo

La instrucción en el puesto de trabajo es el módulo TWI más conocido. Responde a una pregunta sencilla: ¿cómo transmitir una habilidad técnica para que el alumno la reproduzca correctamente, con seguridad y lo más rápidamente posible?

El método se basa en cuatro etapas:

- Prepare Colocar al alumno en la posición adecuada, explicarle lo que va a aprender, comprobar sus conocimientos previos y colocarlo en una posición en la que pueda ver y oír con claridad.

- Presente Muestre la operación, desglosando cada etapa, y luego repítala, haciendo hincapié en los puntos clave y en las razones de los mismos.

- Pruebe Haz que el alumno realice la operación, primero en silencio, y luego pídele que explique lo que hace y por qué.

- Siga Acompañar a los alumnos en sus primeros proyectos independientes, responder a sus preguntas y validar su dominio.

El principio fundamental de la instrucción laboral puede resumirse en una frase: «Si el alumno no ha aprendido, el instructor no ha enseñado».» Este enfoque da al formador un sentido de la responsabilidad y garantiza una transferencia real de conocimientos, no sólo una demostración seguida de un «depende de ti».

Las ventajas son inmediatas: menor tiempo de formación, menos errores y rechazos, mayor seguridad en el puesto de trabajo.

Digitalizadas con una herramienta como Mercateam, las instrucciones de trabajo son aún más eficaces. La plataforma permite distribuir instrucciones secuenciales dentro de un programa de formación en diversos formatos: vídeo, fotos, diagramas anotados. El impacto pedagógico es mucho mayor que el de una simple hoja de papel. Además, los empleados pueden validar de forma autónoma sus conocimientos teóricos antes de pasar a los ejercicios prácticos, lo que libera tiempo al formador y acorta la duración total de la adquisición de competencias. Por último, Mercateam digitaliza el proceso de tutoría: el formador valida los conocimientos adquiridos directamente sobre el terreno, con total trazabilidad.

Métodos de trabajo (JM): mejora de los métodos de trabajo

Job Methods se dirige a los supervisores que desean optimizar la forma de hacer el trabajo. No se trata de revolucionar los procesos, sino de obtener beneficios mediante pequeñas mejoras sucesivas.

El método empieza por dividir el trabajo en operaciones elementales. Para cada operación, el supervisor formula una serie de preguntas: ¿Por qué existe este paso? ¿Puede eliminarse? ¿Puede combinarse con otra? ¿Reorganizarla? ¿Simplificarla?

Este cuestionamiento sistemático ayuda a detectar los despilfarros, los movimientos innecesarios, los tiempos de espera y las manipulaciones superfluas. Las ideas de mejora surgen sobre el terreno, de las personas que realizan el trabajo a diario. Este es exactamente el principio que Toyota popularizó con el nombre de Kaizen.

Una herramienta como Mercateam facilita esta dinámica: cada empleado puede dejar un comentario directamente en un curso de formación para sugerir una mejora, señalar una etapa obsoleta o compartir un consejo sobre el terreno. La mejora de los métodos se convierte en un proceso colaborativo y continuo, arraigado en la vida cotidiana.

Job Methods es especialmente eficaz a la hora de hacer frente a las molestias cotidianas: una herramienta en el lugar equivocado, una secuencia de acciones que podría simplificarse, una comprobación duplicada. En conjunto, estas pequeñas mejoras producen resultados significativos en términos de productividad y calidad.

Relaciones Laborales (RL): gestión de las relaciones humanas

El tercer pilar de la TWI se refiere a la relación entre el supervisor y su equipo. Porque no basta con formar y mejorar: también hay que crear las condiciones para la cooperación y el compromiso.

Las Relaciones Laborales se basan en un principio sencillo: cada persona debe ser tratada como un individuo. Esto significa conocer a sus empleados, reconocer sus contribuciones, informarles de los cambios que les afectan y valorar sus competencias.

Cuando surge un problema en una relación, RJ propone un método de cuatro pasos: reunir los hechos, analizar la situación, decidir una acción y verificar los resultados. El enfoque subraya la importancia de basarse en hechos, no en impresiones o emociones.

En un contexto en el que la rotación y el absentismo del personal pesan sobre el rendimiento industrial, las Relaciones Laborales adquieren todo su significado. Un empleado que se siente respetado, informado y valorado permanece más tiempo y está más comprometido.

Las ventajas de TWI

El TWI no es un método teórico. Sus resultados están documentados desde la década de 1940 y siguen midiéndose en la actualidad.

Los datos históricos, recogidos en más de 600 empresas estadounidenses durante la Segunda Guerra Mundial, muestran mejoras significativas:

- 86 % de empresas mejoraron su producción, tiempo de formación y productividad en al menos 25 %

- El tiempo de formación se ha reducido a 90 % en algunos casos

- La chatarra y los reprocesamientos disminuyeron en 25 % o más para 55 % de los participantes.

- Las reclamaciones y litigios se redujeron en más de 30 % en 100 % de las empresas controladas

Los resultados actuales confirman esta eficacia. Las empresas que aplican rigurosamente los métodos de la TWI informan regularmente de mejoras en 50 % o más en las zonas objetivo. Visite Instituto TWI informa de una reducción de 70 % de los accidentes laborales entre sus clientes. Un fabricante de productos electrónicos redujo su tiempo de integración en 30 %, su tiempo de montaje en 20 % y su absentismo en 15 % gracias a una implantación estructurada.

Estos resultados se explican por la propia naturaleza del método: estandariza lo que funciona, elimina las variaciones innecesarias y ofrece a los directivos las herramientas para formar, mejorar y motivar a sus equipos.

Cómo implantar TWI en su planta

La implantación de la TWI no requiere ninguna transformación radical. El método se ha diseñado para que sea accesible y progresivo. He aquí las etapas clave de una implantación satisfactoria:

- Formar a los directivos en la filosofía TWI Los supervisores, jefes de equipo y gestores locales son los primeros afectados. Necesitan entender los principios y dominar las técnicas antes de aplicarlas.

- Empezar con un módulo La Instrucción en el Puesto de Trabajo suele ser el punto de partida, ya que satisface la necesidad más inmediata (formación de nuevo personal). Pero algunas organizaciones empiezan por los Métodos de Trabajo o las Relaciones Laborales, en función de sus prioridades.

- Aplicación sobre el terreno con seguimiento Cada participante aplica lo aprendido a un caso de la vida real. El formato clásico implica sesiones de 2 horas diarias durante 5 días consecutivos, con una vuelta al campo entre cada sesión.

- Medir y ajustar Documentar los resultados (tiempo de formación, errores, productividad) ayuda a demostrar el impacto y a identificar los ajustes necesarios.

- Ampliar gradualmente Una vez dominado el primer módulo en un taller piloto, extiéndalo a otros equipos e introduzca los módulos siguientes.

El patrocinio de la dirección es un factor clave del éxito. TWI funciona cuando se convierte en una práctica diaria, no en un proyecto puntual. Las empresas que obtienen los mejores resultados son las que incorporan los métodos de la TWI a sus rutinas de gestión y a sus plan de formación.

TWI y digitalización: del papel a las herramientas modernas

El TWI se diseñó en una época en la que todo se hacía en papel. Hojas de desglose del trabajo, planes de formación, validaciones de competencias: todo estaba escrito a mano, archivado en carpetas, difícil de mantener y compartir.

Este enfoque tiene sus límites. Cuando un operador cambia de puesto, ¿cómo estar seguro de que su nueva misión corresponde a sus competencias validadas? Cuando caduca una habilitación, ¿cómo saberlo antes de la auditoría? Cuando un experto se jubila, ¿cómo aprovechar sus conocimientos antes de que sea demasiado tarde?

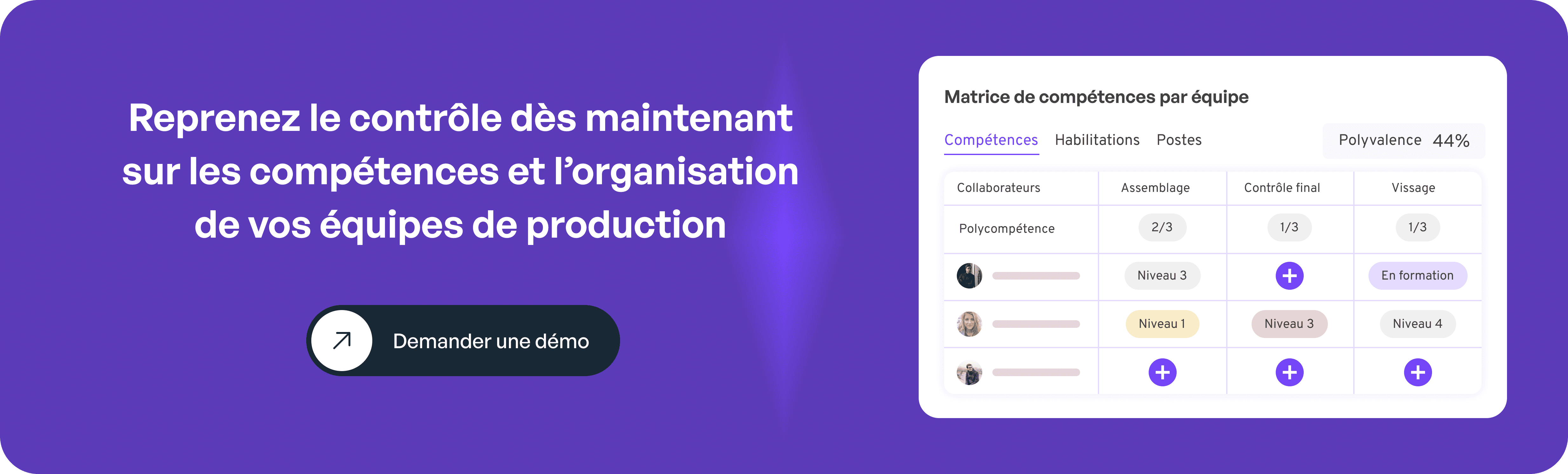

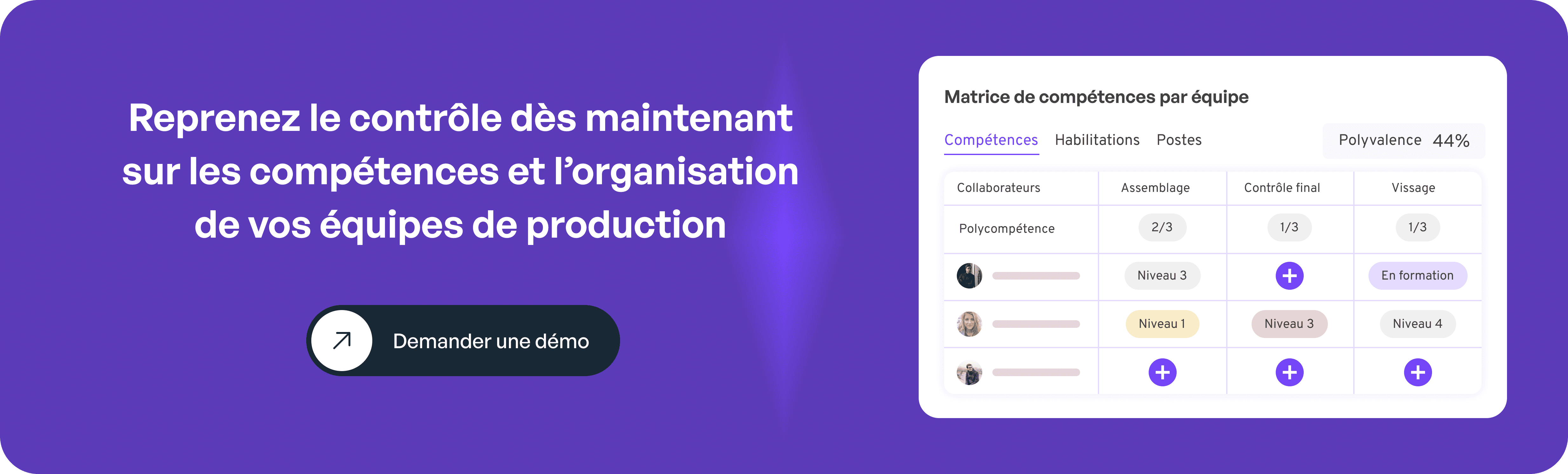

La digitalización permite afrontar estos retos sin perder la esencia del método TWI. A matriz de competencias muestra al instante quién puede hacer qué, e identifica las competencias en riesgo. Los itinerarios de formación automatizados guían al alumno paso a paso, con validación mediante firma electrónica. Las alertas avisan cuando una autorización está a punto de caducar. La trazabilidad completa facilita las auditorías de calidad, ya sean ISO, NADCAP u otras normas específicas del sector.

Eso es exactamente lo que puede hacer una plataforma como Mercateam. Diseñada para entornos industriales, digitaliza la gestión de competencias y la formación en el puesto de trabajo. Mercateam también le ayuda a definir o cuestionar su repositorio de competencias para hacerlo procesable en la producción y mejorar su productividad. Los resultados son tangibles: algunos clientes han multiplicado por cuatro su tiempo de formación. Collins Aerospace ahorra medio día a la semana en la gestión de competencias. SEW Usocome ha eliminado más de 450 archivos en papel en favor de un sistema centralizado accesible a todo el mundo.

TWI sigue siendo el método. La digitalización le confiere la escala y la durabilidad que los fabricantes necesitan hoy en día.

TWI hoy

La formación en la industria lleva ocho décadas funcionando porque responde a una necesidad universal: transmitir conocimientos de forma fiable, rápida y mensurable. Sus tres pilares -Instrucción Laboral, Métodos Laborales y Relaciones Laborales- ofrecen a los directivos las herramientas que necesitan para formar, mejorar y cohesionar a sus equipos.

Hoy en día, este método gana en potencia cuando se apoya en herramientas digitales. Centralizar las competencias, automatizar los cursos de formación, garantizar la trazabilidad: es la combinación de TWI y tecnología lo que permite a los fabricantes hacer frente a los retos actuales.

¿Quiere saber cómo digitalizar la formación y la gestión de competencias en su planta? Solicitar una demostración de Mercateam.